Інспекційне рішення для контролю управління, машинного зору і MES

Вступ в проект

Рішення для перевірки фільтрів РАС Advantech інтегрує відкриту платформу Windows і ядро CODESYS в режимі реального часу для формування системи, що реалізує керування рухом, машинний зір, децентралізовані функції вводу/виводу і MES, забезпечуючи автоматичне переміщення, перевірку, зберігання та інформаційне управління фільтрами мобільних телефонів. Це рішення вдвічі скорочує час розробки і оптимізує час виконання системи з 2 мс до 0,5 мс, підвищуючи ефективність та точність перевірки і реалізуючи інформатизоване управління.

Завдяки швидкому розвитку технологій 3C смартфони стали стандартом практично для всіх. Один з ключових компонентів в камерах звичайних смартфонів — фільтри. Фільтри блокують невидиме світло, яке заважає роботі камери і викликає викривлення кольорів. Для цього виробникам необхідно повністю автоматизувати перевірку фільтрів для контролю якості. Стабільність, ефективність перевірки, точність і диджиталізація обладнання для перевірки фільтрів є ключовими показниками, які визначають оптимізацію якості і вихід всього процесу виробництва фільтрів.

Системні вимоги

Замовником є вітчизняна компанія, яка спеціалізується на AOI алгоритмах інспектування фільтрів, які, з ростом рівня автоматизації і інтелектуалізації ринка, потребують комплексного автоматизованого AOI рішення і інспекції, яке містить в собі зберігання матеріалів, збір, огляд, сортування і зберігання, а інформація має бути завантажена в базу даних і інтегрована з системою MES, щоб допомогти розв'язати наступні проблеми:

- Високопродуктивна обробка: оскільки вимоги до візуальної обробки високі, для системи управління потрібен ЦП із потужними можливостями обробки даних.

- Висока оперативність: для підвищення ефективності перевірки необхідно точно вмикати камеру і виконувати обробку строчної розгортки під час руху

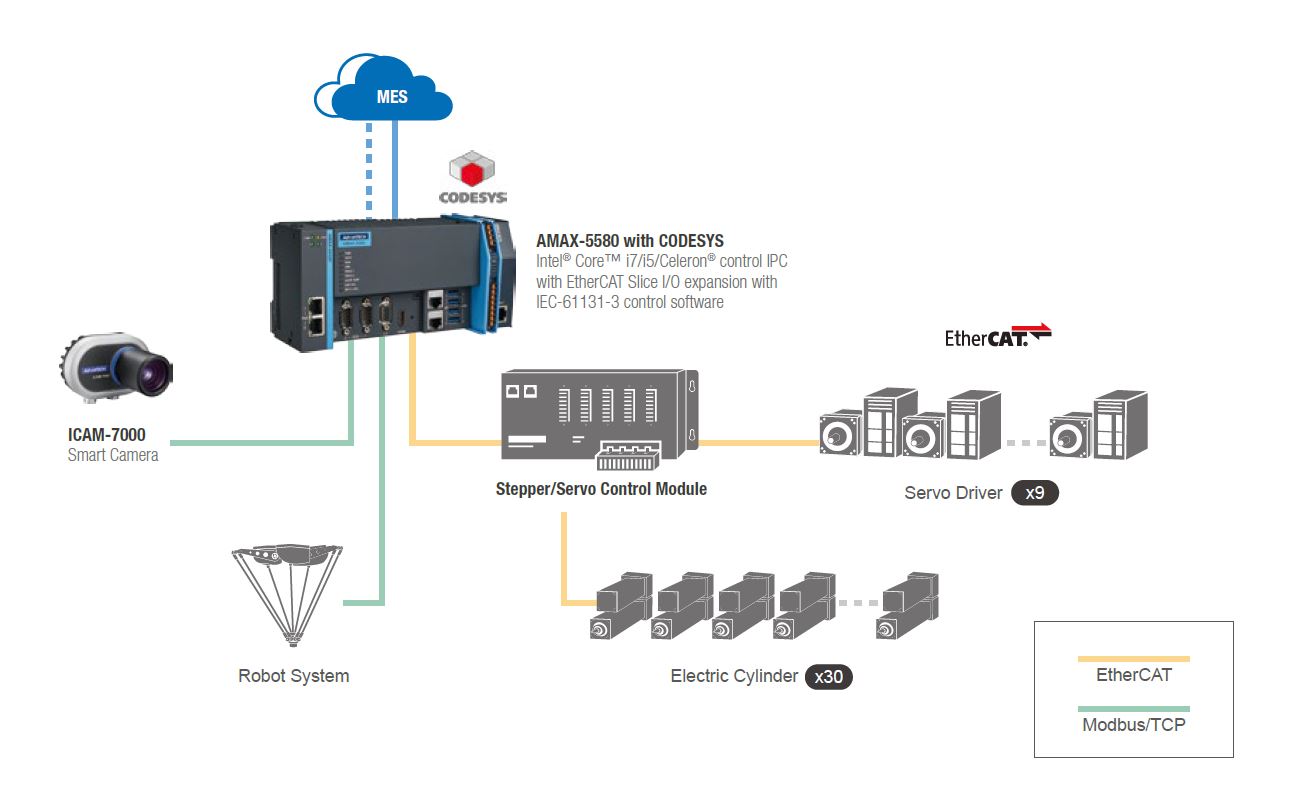

- Децентралізований ввід/вивід: весь набір обладнання включає 39 осей (9 серводвигунів, 30 електричних циліндрів), які розміщені на трьох станціях. Між станціями має бути зв'язок. Централізоване управління використовувати не можна, також потребується висока оперативність.

- Інформатизація: системні дані необхідно завантажити в базу даних і під'єднати до системи MES для передачі робочих завдань, параметрів і номерів матеріалів, а також для реалізації інших функцій бази даних.

- Мультипериферійне з'єднання: через необхідність переміщувати і перевіряти продукт, необхідно з'єднання з трьома контролерами маніпулятора робота.

"Больові точки" клієнта

Сьогодні компанії на цьому ринку зазвичай зіштовхуються із наступними проблемами:

- Оскільки залучені декілька ключових процесів, таких як управління рухом, візуальний огляд і бази даних, для реалізації системи контролю і управління фільтрами потрібні промислові керуючі комп'ютери і декілька ПЛК;

- Потрібні програмісти, що знають 2 різних мови програмування: програмісти ПЛК і програмісти, що володіють мовою високого рівня C / C #;

- Затримки проекту через те, що багато часу витрачається на інтеграцію декількох систем;

- Коли між контролерами відбувається значний обмін даними, доводиться жертвувати частиною ефективності роботи обладнання. Водночас наявність кількох контролерів і великий обсяг переданих даних також є прихованими небезпеками, які можуть знизити стабільність системи та точність перевірки.

Опис системи:

Advantech надала клієнтам рішення PAC, в якому використовується високопродуктивний процесор Intel Core I7 і структура з розділеним ядром. Це рішення об'єднує потужне середовище Windows 7 і ядро CODESYS в реальному часі; кожна система має свій власний ЦП, які не заважають одне одному. Замовник цього проекту використовує машинний зір, хост-інтерфейс C # і базу даних в Windows7. В той самий час замовник запускає в CODESYS багатоосьове керування рухом і зв'язок з роботами. Режим зв'язку із загальною пам'яттю дозволяє CODESYS своєчасно взаємодіяти з Windows.

Апаратне забезпечення: В якості основної системи управління AMAX-5580 керує 39 сервоприводами і електричними циліндрами на місці через ETHERCAT, а сигнали датчиків поля доступні через розподілені входи/ виходи;

Програмне забезпечення: CODESYS реалізує функцію управління рухом і легко підключається до програми C #, розробленої замовником, через розділену пам'ять, обидві з яких працюють на AMAX-5580;

Реалізація проекту:

- AMAX-5580 з CODESYS: Intel® Core™ i7 / i5 / Celeron® controlIPC з розширенням вводу/виводу EtherCAT Slice і керуюче ПЗ IEC-61131-3

- ICAM-7000: промислова камера PoE з роздільною здатністю 0,3-15 мегапікселей

Переваги

Система управління AMAX-5580, використовується в рішенні, об'єднує оригінальний промисловий комп'ютер і архітектуру ПЛК, а кількість осей управління переміщенням може досягати 128, що означає зниження витрат і підвищення стабільності для замовника.

- Архітектура з розділеним ядром і підсистемою поєднує ядро Windows та ядро CODESYS, зберігаючи при цьому незалежність кожного ЦП один від одного, так що ядро Windows не впливає на оперативність ядра ПЛК.

- Спільна пам'ять органічно поєднує ІТ та ОТ.

- Метод програмування CODESYS є гнучким, що робить його підходящим для програмістів ПЛК і програмістів мов високого рівня. Вся система гнучко використовує CODESYS і програмування на C #.

- Децентралізований ввід/вивід і декілька інтерфейсів зв'язку підходять для виробничих ліній і великого обладнання.

Переваги для клієнта:

В рішенні Advantech PAC AMAX-5580 використовує функції розділеного ядра і підсистеми для оснащення одного контролера операційною системою Windows і ядром СODESYS SoftPLC. Вбудований процесор Intel I7 найвищого класу може обробляти багатоосьове керування рухом і десятками тисяч точок керування вводом/виводом в ядрі CODESYS PLC, а також підключати системи управління сторонніх роботів, одночасно керуючи машинним зором MES і базою даних в Windows.

Одне рішення замінює IPC і декілька ПЛК. Стандарти програмування МЭК 61131-3 дозволяють програмістам розробляти програми швидше і спрощує виробникам обладнання для перевірки фільтрів створення високоефективного, стабільного і інформатизованого обладнання, тим самим підвищуючи його конкурентоспроможність на ринку.

Це рішення реалізувало для замовника наступне:

- Економія часу та витрат: за допомогою рішення Advantech PAC час проекта був скорочений на 50%, з прогнозованого часу близько 3 місяців до проекту, який було реалізовано за 1,5 місяці.

- Підвищена операційна ефективність: ефективність виконання програми оптимізована з традиційного метода, який займає від 2 мс, до 0,5 мс.

- Зниження витрат на технічне обслуговування: кількість інженерів-електриків, необхідних для технічного обслуговування, скорочується із 2-3 до 1 інженера.