Инспекционное решение для контроля управления, машинного зрения и MES

Вступление в проект

Решение для проверки фильтров РАС Advantech интегрирует открытую платформу Windows и ядро CODESYS в режиме реального времени для формирования системы, которая реализует управление движением, машинное зрение, децентрализованные функции ввода/вывода и MES, обеспечивая автоматическое перемещение, проверку, хранение и информационное управления фильтрами мобильных телефонов. Это решение вдвое сокращает время разработки и оптимизирует время выполнения с 2 мс до 0,5 мс, повышая эффективность и точность проверки и реализуя информатизированное управление.

Благодаря быстрому развитию технологий 3C смартфоны стали стандартом практически для всех. Один из ключевых компонентов в камерах обычных смартфонов — фильтры. Фильтры блокируют невидимый свет, который мешает работе камеры и вызывает искажение цвета. Для этого производителям необходимо полностью автоматизировать проверку фильтров для контроля качества. Стабильность, эффективность проверки, точность и информатизация оборудования для проверки фильтров являются ключевыми показателями, которые определяют оптимизацию качества и выход всего процесса производства фильтров.

Системные Требования

Заказчиком является компания, которая специализируется на AOI алгоритмах инспектирования фильтров. С ростом уровня автоматизации и интеллектуализации рынка они нуждаются в комплексном автоматизированном AOI решении по инспекции, которое включает в себя хранение материалов, сбор, осмотр, сортировку и хранение, а информация должна быть загружена в базу данных и интегрирована с системой MES, чтобы помочь решить следующие проблемы:

- Высокопроизводительная обработка: поскольку требования к визуальной обработке высоки, для системы управления требуется ЦП с мощными возможностями обработки данных.

- Высокая оперативность: для повышения эффективности проверки необходимо точно включать камеру и выполнять обработку строчной развертки во время движения

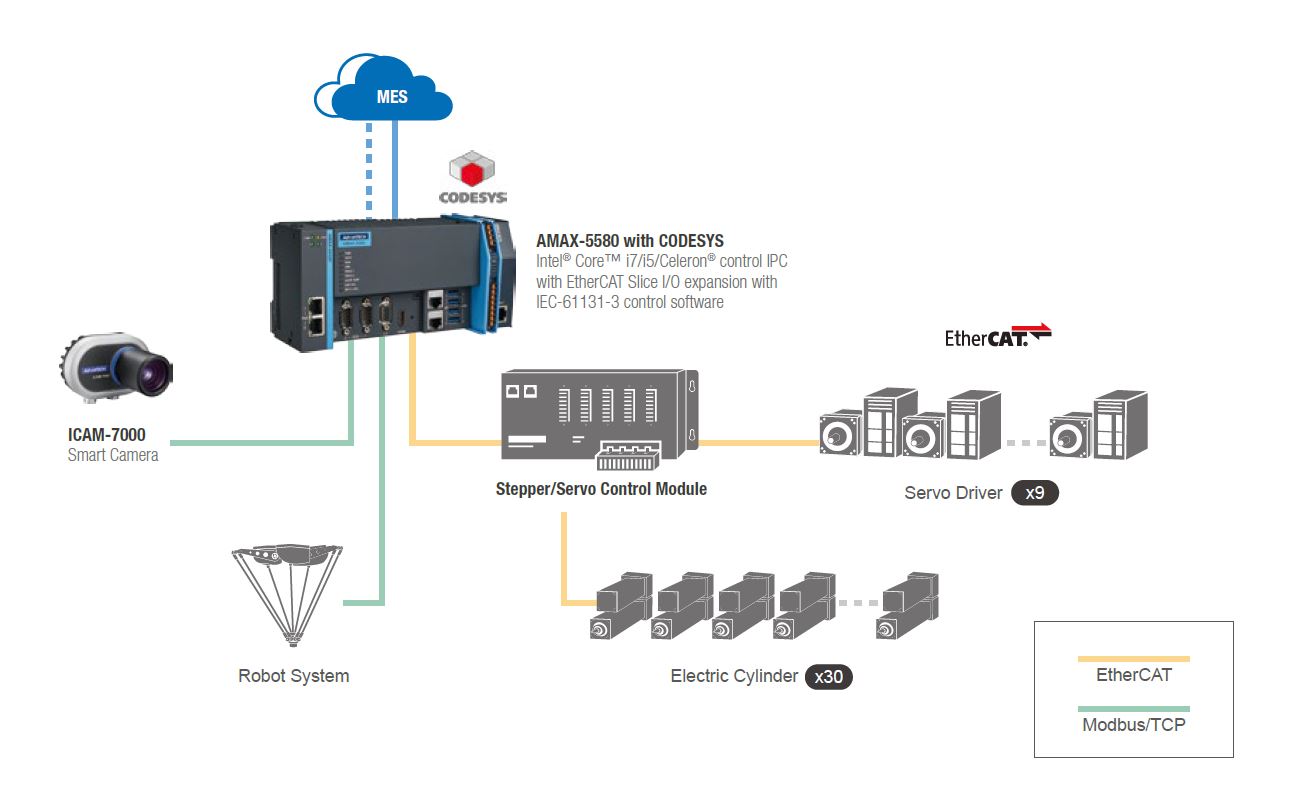

- Децентрализованный ввод/вывод: весь набор испытательного оборудования включает 39 осей (9 серводвигателей, 30 электрических цилиндров), которые размещены на трех станциях. Между станциями должна быть связь. Централизованное управление использовать нельзя, а также требуется высокая оперативность.

- Информатизация: системные данные необходимо загрузить в базу данных и подключить к системе MES для передачи рабочих заданий, параметров и номеров материалов, а также для реализации других функций базы данных.

- Мультипериферийное соединение: из-за необходимости перемещать и проверять продукт, необходимо соединение с тремя контроллерами манипулятора робота

"Болевые точки" клиента

В настоящее время компании на этом рынке обычно сталкиваются со следующими проблемами:

- Поскольку задействованы несколько ключевых процессов, таких как управление движением, визуальный осмотр и базы данных, для реализации системы контроля и управления фильтрами требуются промышленные управляющие компьютеры и несколько ПЛК;

- Требуются программисты, знающие два разных языка программирования: программисты ПЛК и программисты, владеющие языком высокого уровня C / C #;

- Задержки проекта из-за того, что больше времени тратится на интеграцию нескольких систем;

- Когда между контроллерами происходит значительный обмен данными, приходится жертвовать частью эффективности работы оборудования. В то же время наличие нескольких контроллеров и большой объем передаваемых данных также являются скрытыми опасностями, которые могут снизить стабильность системы и точность проверки.

Описание системы:

Advantech предоставила клиентам решение PAC, в котором используется высокопроизводительный процессор Intel Core I7 и структура с разделенным ядром. Это решение объединяет мощную среду Windows 7 и ядро CODESYS в реальном времени; каждая система имеет свой собственный ЦП, которые не мешает друг другу. Заказчик этого проекта использует машинное зрение, хост-интерфейс C # и базу данных в Windows7. В то же время заказчик запускает в CODESYS многоосевое управление движением и связь с роботами. Режим связи с общей памятью позволяет CODESYS своевременно взаимодействовать с Windows.

Аппаратное обеспечение: В качестве основной системы управления AMAX-5580 управляет 39 сервоприводами и электрическими цилиндрами на месте через ETHERCAT, а сигналы датчиков поля доступны через распределенные входы/ выходы;

Программное обеспечение: CODESYS реализует функцию управления движением и легко подключается к программе C #, разработанной заказчиком, через разделяемую память, обе из которых работают на AMAX-5580;

Реализация проекта

- AMAX-5580 с CODESYS: Intel® Core™ i7 / i5 / Celeron® controlIPC с расширением ввода/вывода EtherCAT Slice и управляющее ПО IEC-61131-3

- ICAM-7000: промышленная камера PoE с разрешением 0,3-15 мегапикселей

Преимущества:

Система управления AMAX-5580, используемая в решении, объединяет оригинальный промышленный компьютер и архитектуру ПЛК, а количество осей управления перемещением может достигать 128, что означает снижение затрат и повышение стабильности для заказчика.

- Архитектура с разделенным ядром и подсистемой объединяет ядро Windows и ядро CODESYS, сохраняя при этом независимость каждого ЦП друг от друга, так что ядро Windows не влияет на оперативность ядра ПЛК.

- Общая память органично соединяет ИТ и ОТ.

- Метод программирования CODESYS является гибким, что делает его подходящим для программистов ПЛК и программистов на языках высокого уровня. Вся система гибко использует CODESYS и программирование на C #.

- Децентрализованный ввод/вывод и несколько интерфейсов связи подходят для производственных линий и крупного оборудования.

Преимущества для клиента

В решении Advantech PAC AMAX-5580 использует функции разделенного ядра и подсистемы для оснащения одного контроллера операционной системой Windows и ядром CODESYS SoftPLC. Встроенный процессор Intel I7 высочайшего класса может обрабатывать многоосевое управление движением и десятками тысяч точек управления вводом/выводом в ядре CODESYS PLC, а также подключать системы управления сторонних роботов, одновременно управляя машинным зрением MES и базой данных в Windows.

Одно решение заменяет IPC и несколько ПЛК. Стандарты программирования МЭК 61131-3 позволяют программистам разрабатывать программы быстрее и упрощают производителям оборудования для проверки фильтров создание высокоэффективного, стабильного и информатизированного оборудования, тем самым повышая конкурентоспособность на рынке.

Это решение реализовало для заказчика следующее:

- Экономия времени и затрат: с помощью решения Advantech PAC время проекта было сэкономлено на 50%, с прогнозируемого срока более 3 месяцев до проекта, который длился всего 1,5 месяца.

- Повышенная операционная эффективность: эффективность выполнения программы оптимизирована с традиционного метода, который занимает 2 мс, до 0,5 мс.

- Снижение затрат на техническое обслуживание: количество инженеров-электриков, необходимых для технического обслуживания, сокращается с обычных 2-3 до 1 инженера.