Платформа управления Advantech APAX интегрирует уровни IT/OT производственных линий с CNC

Введение

Благодаря более коротким циклам разработки продукции маркетинговое прогнозирование и планирование производства стали еще более важными в современных высококонкурентных отраслях обработки с CNC. В связи с этим обрабатывающие заводы с CNC нуждаются в системах планирования ресурсов предприятия, для оптимизации планирования производства и оперативного контроля. Тип MES, который раньше отвечал за управление производством, уже не просто играет вспомогательную роль на уровне OT. Традиционно эти две системы будут работать независимо и редко будут напрямую взаимодействовать друг с другом. Тем не менее, они стали критически важными для реализации интеллектуальных фабрик и стали центром, который соединяет уровни IT и OT на производственных линиях с CNC.

Разработчики MES могут использовать промышленные ПК (ППК) и PLC в производственных линиях с CNC в качестве моста для объединения систем. Однако такой традиционный подход эффективен только для передачи простых сигналов; кроме того, нет надежного механизма, а затраты на оплату труда высоки из-за необходимости полагаться на ручное управление. Для двумерных штрих-кодов и других более сложных типов данных этот подход создает проблемы с интеграцией интерфейса и производительностью декодирования. Кроме того, хотя разработчики систем часто знакомы с ИТ, их понимание систем автоматического управления, как правило, ограничено. Поэтому определение того, как эффективно соединить уровни IT и OT, является серьезной проблемой для некоторых разработчиков.

В качестве платформы управления с открытым ядром на базе x86, которая может одновременно работать с ядром CODESYS и Windows в реальном времени, APAX-5580 от Advantech обеспечивает высокую степень интеграции систем ИТ и ОТ, обеспечивая при этом стабильность и высокую производительность. В сочетании с серией локальных и удаленных продуктов ввода-вывода APAX-5000 это устройство не только обеспечивает гибкость в развертывании интерфейсов связи для производственных линий с CNC, но и упрощает расширение в будущем. В рамках этого проекта технология Tianjin GOOD MOLD смогла добиться дистанционного управления и унифицированного управления производственными линиями с ЧПУ через единую платформу управления, в которую были интегрированы станки MES и электроэрозионной обработки (EDM).

Системные требования

Tianjin GOOD MOLD Technology - системный интегратор, который предоставляет программное обеспечение для управления информацией и автоматизированные заводские решения для обработки с CNC и пресс-форм. В соответствии с Промышленностью 4.0 компания планировала включить систему управления электродами в свою MES, чтобы управлять инструментальными электродами машин EDM. Цель состояла в том, чтобы связать данные с информационной системой на уровне высшего руководства. Интегрировав уровни ИТ и ОТ, компания рассчитывала повысить свою производительность.

Система управления электродами состояла из станков с CNC и библиотек электродных из 144 инструментов (24 инструмента в шести слоях). Нижняя часть каждого инструмента была помечена двумерным штрих-кодом для идентификации, чтобы станки с CNC могли быть оснащены правильными инструментами в соответствии с инструкциями MES. Первоначально компания решила добавить японский PLC с контроллером сервопривода на каждом устройстве (т. е. по одному на библиотеку станков с CNC и библиотеки электродных инструментов) и установить IPC на верхнем уровне. Это оказалось неэффективным для работы со многими штрих-кодами. Кроме того, получение данных о сигналах было затруднено, стоимость была высокой, а техническая поддержка в реальном времени не была предоставлена поставщиками оборудования. Следовательно, компания искала более подходящую высокопроизводительную систему управления ядром.

В дополнение к тому, что новое клиентское устройство MES было настроено в качестве узла, он должен был автоматически выбирать инструментальные электроды в соответствии с инструкциями MES. Поскольку каждое устройство находилось на расстоянии до десятков метров друг от друга, новое решение должно было обеспечивать дистанционное управление этими устройствами из центральной диспетчерской. Кроме того, программное обеспечение должно было обеспечивать языковую поддержку высокого уровня, чтобы помочь программистам и ускорить завершение разработки программы. Что касается управления, то для реализации проекта требовалось значительное количество цифровых входов и выходов и функции преобразования протокола, чтобы 2D-сканирование штрих-кода могло быть передано в MES. Наконец, необходима поддержка EtherCAT, чтобы можно было подключать модули импульсного преобразования для приведения шаговых двигателей во вращение и расположения библиотеки инструментов.

Описание системы

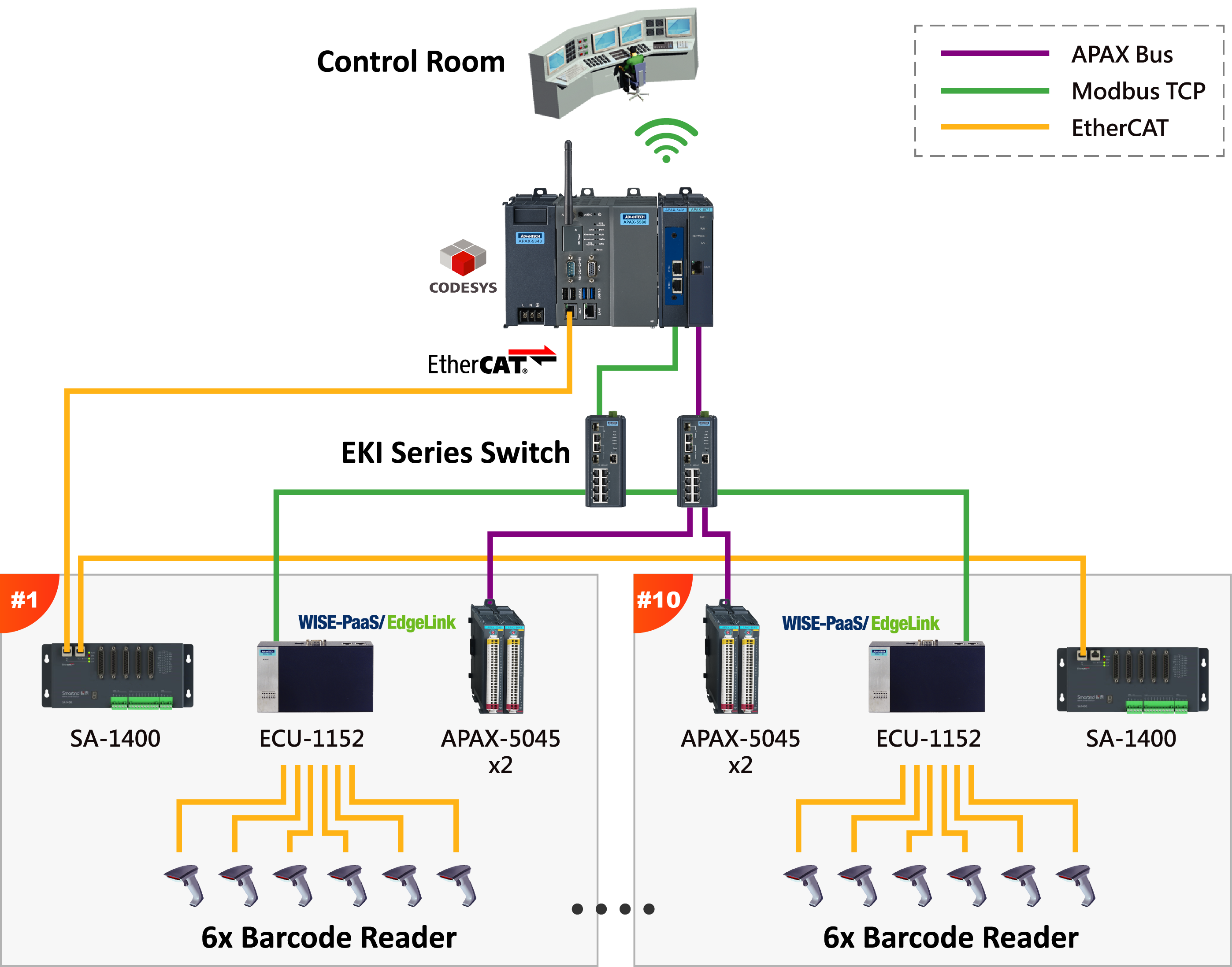

APAX-5580 от Advantech использовался в качестве ядра управления системой для соединения уровней IT и OT. В качестве клиента MES APAX-5580 использовался для передачи данных от низкоуровневых устройств в MES в центральной комнате управления и для получения инструкций от MES для управления фрезерным станком с CNC и библиотекой электродных инструментов во время обработки. APAX-5580 был подключен к шлюзам ECU-1152 через Modbus/TCP и сторонние модули импульсного преобразования через EtherCAT, что позволило загружать данные штрих-кода и управлять несколькими машинами EDM.

Уникальный двухъядерный процессор и механизм оптимизации двухъядерного процессора APAX-5580 позволили ему беспрепятственно интегрировать уровни IT и OT. Одно из ядер предназначено для ОС Windows Embedded Standard 7, чтобы гарантировать, что клиентский узел MES может успешно связываться с уровнем ИТ, а другое ядро может обрабатывать движение, логику и управление шиной, чтобы обеспечить отзывчивость и стабильность на уровне OT. Кроме того, наличие аппаратного и программного обеспечения, интегрированного в единую платформу, упрощает структуру системы и обеспечивает удобство технического обслуживания, а ее уникальная модульная конструкция позволяет выполнять масштабирование или регулировку без необходимости замены ядра управления. Для ИТ-инженеров, которые могут не владеть языком PLC для написания программ автоматического управления движением и логического управления, CODESYS поддерживает структурированный текст, что позволяет использовать язык программирования более высокого уровня, с которым они уже знакомы. Такая конструкция системы в сочетании с высококачественными услугами технической поддержки Advantech значительно сократила время разработки технологии Tianjin GOOD MOLD и ускорила их выход на рынок.

Еще одна причина, по которой был выбран APAX-5580, заключается в том, что его можно расширить для обеспечения управления как локально, так и удаленно, что означает, что устройства можно было установить рядом с местом, где фактически были расположены станки с CNC (это относится ко всем модулям ввода/вывода серии APAX-5000). Модуль также можно использовать для сетей с линейной топологией (для больших производственных линий с CNC) или топологией типа «звезда» (чтобы гарантировать, что блоки не будут затронуты в случае возникновения проблемы). Наконец, были выбраны блоки ECU-1152, поскольку они имеют шесть изолированных последовательных портов RS-232, что позволяет подключаться ко многим 2D-сканерам штрих-кода. Благодаря встроенному программному обеспечению WebAccess/TagLink данные можно было легко преобразовать из RS-232 в Modbus для передачи на верхний уровень APAX-5580 через Интернет.

Реализация проекта

- APAX-5580-4C3AE: встроенный контроллер без вентилятора с Intel® Core ™ i7/i3/Celeron на DIN-рейке IPC с 2 x GbE, 2 x mPCIe и 1 x VGA

- APAX-5343-AE: модуль питания переменного тока

- SQF-SMSM4-32G-S8E: SSD-накопитель mSATA 32 ГБ

- APAX-5402L-E2A2AE: модуль расширения

- APAX-5435-AE: модуль расширения APAX iDoor

- APAX-5091AE-ES: 2 модуля порта LAN для iDoor

- APAX-5002-AE: модуль расширения на 2 слота

- APAX-5045-AE: 24-канальный цифровой модуль ввода/вывода

- ECU-1152: интеллектуальный шлюз

- Серии EKI: промышленные выключатели

Системная диаграмма

Заключение

Обрабатывающие заводы с CNC, в частности, идут в ногу с тенденцией Промышленности 4.0 с их переходом на интеллектуальные заводы. Чтобы достигнуть цели, их производственные элементы должны быть полностью связаны, чтобы осуществить полную оптимизацию рабочего процесса. Однако интеграция уровней IT и OT должна быть их главным приоритетом. Если системные интеграторы будут продолжать концентрироваться на традиционном подходе к управлению PLC при предоставлении решений производителям, они столкнутся со многими проблемами в процессе разработки. Это особенно актуально с учетом сложности, что уже связаны с разработкой системы в соответствии со стандартами Промышленности 4.0 и улучшением времени выхода клиента на рынок.

Advantech имеет широкий спектр продуктовых линеек и поэтому может удовлетворить различные требования к аппаратному и программному обеспечению. Кроме того, высокая производительность продуктов обеспечивает надежность системы. Простота интеграции и четкая структура позволяют системным интеграторам быстро сформулировать подходящее решение, которое будет легко поддерживаться в будущем. Для разработчиков ИТ, которые не имеют глубокого понимания систем управления автоматизацией, Advantech обладает обширным опытом в области промышленного контроля и может предложить профессиональные консультации и техническую поддержку для разработки уровня OT, гарантируя, таким образом, интеграцию аппаратного и программного обеспечения в соответствии с ожидаемыми результатами конечного пользователя.

После внедрения комплексного решения Advantech по управлению ядром интеграция ИТ- и OT-слоев Tianjin GOOD MOLD Technology снизила темпы ремонта электроэрозионных станков до 30%, сократила время обработки с 24 до 3 часов, утроила эффективность производства и снизила затраты на персонал на 70%.

Учитывая популярность этой системы на рынке, технология Tianjin GOOD MOLD планирует использовать ее базовую архитектуру в качестве основы для соединения других систем производственной линии или копирования ее в системы управления станками с CNC после настройки. Компания надеется сделать обрабатывающее оборудование с CNC, устройства хранения данных и компьютерные системы управления, которые делают гибкие производственные системы более интеллектуальными, чтобы ускорить цифровизацию обрабатывающих заводов с CNC и по-настоящему внедрить гибкие производственные линии.