Большие данные, аналитика и машинное обучение начинают ощущаться как обезличенные деловые термины

Большие данные, аналитика и машинное обучение начинают ощущаться как анонимные деловые слова, но они не просто чрезмерно абстрактные понятия - эти модные слова представляют собой огромные изменения во многих технологиях, с которыми мы сталкиваемся в повседневной жизни. Некоторые из этих изменений были к лучшему, что сделало наше взаимодействие с машинами и информацией более естественным и более крепким. Другие помогали компаниям влиять на отношения потребителей, их поведение, месторасположение и самые сокровенные мысли мощными способами. И технологии оставили след на всем - от наших дорог до наших домов.

Неудивительно, что понятие «информация обо всем» активно применяется к производственному контексту. Подобно тому, как они трансформировали потребительские товары, умные, дешевые, загруженные датчиками устройства в сочетании с мощной аналитикой и алгоритмами также изменили индустриальный мир за последнее десятилетие. «Интернет вещей» появился на заводе со всей силой гигантского электронного Человека-помощника, пробивающегося сквозь стену из шлакобетона.

Помеченная как «Промышленность 4.0» , эта четвертая промышленная революция разворачивалась в течение последнего десятилетия, во многом из-за огромных культурных и структурных различий между информационной технологией, которая подпитывает изменения, и «эксплуатационной технологией», которые были в центре промышленной автоматизации на протяжении десятилетий.

Как и в случае других сочетаний технологий и искусственного интеллекта (или, по крайней мере, алгоритмов ограниченного обучения, которые мы все сейчас называем «искусственным интеллектом»), потенциальные выгоды от Промышленности 4.0 огромны. Компании видят более точное и качественное производство с более низкими эксплуатационными расходами; меньше простоев из-за профилактического обслуживания и аналитики в цепочке поставок; и меньше травм на производственных площадках из-за более адаптируемого оборудования. А за пределами завода другие отрасли могли бы извлечь выгоду из наличия нервной системы датчиков, аналитики для обработки «озер» данных и своевременного реагирования на возникающие проблемы - авиации, энергетики, логистики и многих других предприятий, которые полагаются на надежные предсказуемые вещи - также могут получить импульс.

Но новый путь сопряжен со значительными проблемами, не посленими в череде которых являются безопасность и устойчивость сетевых нервных систем, объединяющих всю эту новую магию. Когда речь идет о человеческой безопасности - как о безопасности работников, так и людей, живущих в непосредственной близости от промышленных объектов, - эти проблемы не могут быть легко устранены, как обновления мобильных приложений или исправления операционной системы.

И всегда есть такие мнения, как «роботы крадут нашу работу».

Датчики и чувствительность

Термин «Промышленность 4.0» был введен Acatech (Академия инженерных наук при правительстве Германии) в национальной дорожной карте 2011 года по использованию технологии встраиваемых систем. Задуманный как способ описания промышленной «оцифровки», этот термин был применен для обозначения перехода от простой автоматизации с использованием в основном автономных промышленных роботов к сетевым «кибер-физическим системам» - согласованию на основе информации между системами и людьми, основанные на различных сенсорных и человеческих данных.

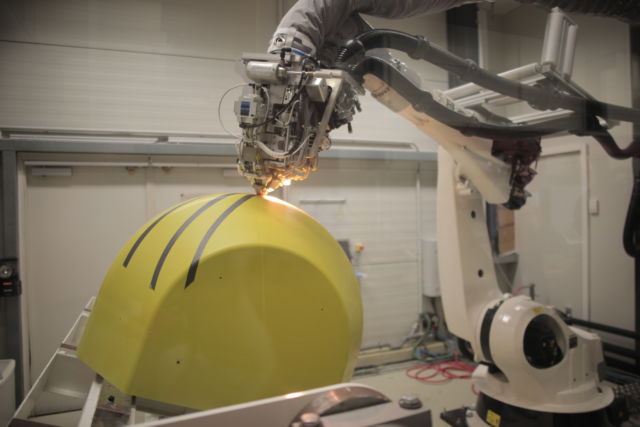

Это робот! Это крадет мою работу! (На самом деле, он выполняет укладку углеродного волокна, что является именно той трудоемкой задачей, которую мы хотим, чтобы роботы выполняли.)

В рекламном документе для дорожной карты от Федерального министерства образования и исследований Германии говорится: «Машины, которые общаются друг с другом, информируют друг друга о дефектах производственного процесса, выявляют и переупорядочивают дефицитные материальные запасы ... это видение Промышленности 4.0. "

В будущем Промышленности 4.0 интеллектуальные фабрики, использующие аддитивное производство, такое как 3D-печать и другие компьютерные производственные системы, что могут адаптивно изготавливать детали по требованию, прямо из цифровых конструкций. Датчики отслеживают необходимые компоненты и упорядочивают их на основе моделей спроса и других алгоритмических решений, выводя производство «точно в срок» на новый уровень оптимизации. Оптические датчики и системы машинного обучения контролируют качество компонентов с большей согласованностью и точностью, чем потенциально утомленные и скучающие люди в линейке продуктов. Промышленные роботы работают синхронно с людьми, выполняющими более деликатные задачи, или полностью их заменяют. Целые цепочки поставок могут преображаться с введением новых продуктов, изменений в потреблении и экономических колебаний. Машины могут сообщить людям, когда они должны быть отремонтированы, прежде чем вообще сломаются, или рассказать людям о лучших способах организации линии - и все это благодаря искусственному интеллекту, обрабатывающему огромные объемы данных, генерируемых производственным процессом.

Это привело к усилию Европейского союза в размере 1,15 млрд. Евро (примерно 1,3 млрд. Долл. США) под названием «Европейская ассоциация предприятий будущего». Подобные «фабрики будущего» были профинансированы правительством США, в частности, министерством обороны, которое рассматривает эту технологию как ключ к оборонной промышленной базе.

Агентство перспективных исследовательских проектов в области обороны (DARPA) использовало исследовательские программы, такие как проект Adaptive Vehicle Make, для разработки передовых, интегрированных в информацию производственных проектов, и продолжает изучать технологии, поддерживающие Промышленность 4.0, такие как эффективное объединение человека и машины ( способность машин адаптироваться и работать бок-о-бок с людьми как партнерами, а не как с инструментами) и интеллектуальные системы цепочки поставок, основанными на технологии искусственного интеллекта - инициатива под названием LogX. Исследователи из Лаборатории социальных систем «Человек-машина» (HMSS) корпорации MITER также работают над тем, чтобы улучшить взаимодействие роботизированных систем с людьми.

Мозг ветротурбины, изображенный здесь, содержит больше промышленных датчиков, чем можно подумать.

В рамках этой работы MITER заключил партнерские отношения с несколькими робототехническими стартапами, включая American Robotics, которая разработала полностью автоматизированную систему беспилотников для земледелия. Эта система, получившая название Scout, представляет собой автономное, защищенное от непогоды устройство, расположенное рядом с полями. Все, что нужно сделать фермеру, - это программировать время полета дронов, а ИИ занимается планированием полета дронов и управлением самим полетом, а также сбором и обработкой изображений и данных, загружая все в облако по мере необходимости.

Такой уровень автономии позволяет фермерам просто просматривать данные о состоянии сельскохозяйственных культур и другие показатели на своих личных устройствах, а затем использовать эти данные, выборочно применяя пестициды, гербициды или дополнительные удобрения, если это необходимо. Это задачи, которые в конечном итоге могут быть переданы другим беспилотникам или роботизированному сельскохозяйственному оборудованию после установления моделей и правил их использования.

Scout отражает то, как может работать человеко-машинное объединение на фабрике - с автономными машинами, передающими данные людям через дисплеи, позволяя людям принимать решения, основанные на их навыках и знаниях в области, а затем заставляя людей и машины воздействовать в необходимых задачах вместе. Но этот уровень интеграции все еще находится в зачаточном состоянии.

Каждый датчик рассказывает историю

Одно из мест, где уже существует зародышевая форма объединения человек-машина, - это мир розничной торговли: Walmart использует роботов для сканирования полок магазинов на предмет наличия на складе и имеет автоматическую разгрузку грузовиков (через систему, называемую «быстрый разгрузчик») во многих магазинах, используя датчики и конвейерные ленты для сортировки грузов на складских тележках. А роботизированные системы уже взяли на себя роль склада на Амазоне, работая с людьми для поиска и доставки покупок.

И наоборот, элементом Промышленности 4.0, который развился после зачаточного этапа, является использование данных датчиков для управления работой предприятия - особенно для задачи прогнозного обслуживания. Неожиданные простои оборудования являются откатом назад для всех отраслей промышленности, особенно когда отказ относительно небольшой части оборудования приводит к полному отказу дорогостоящего актива.

Ли Хатчинсон стоит перед кабельным шкафом, который подает углеродное волокно роботу, что взял на себя все наши работы по укладке углеродного волокна

По некоторым оценкам, около 80 процентов времени, затрачиваемого сейчас на техническое обслуживание промышленного оборудования, является чисто реактивным - время, затрачиваемое на исправление неисправных вещей. И почти половина незапланированных простоев в промышленных системах является результатом сбоев оборудования, часто с поздним сроком службы оборудования. Возможность предсказывать сбои и планировать техническое обслуживание или замену оборудования и уменьшенное влияние этих процессов на работу, - это Святой Грааль операторов станции.

Это также цель, которую преследует отрасль в течение очень долгого времени. Концепция компьютеризированных систем управления техническим обслуживанием (CMMS) существует в той или иной форме с 1960-х годов, когда ранние реализации были построены вокруг мэйнфреймов. Но CMMS почти всегда был в значительной степени ручным процессом, основанным на отчетах о техобслуживании и данных, собираемых и передаваемых людьми на компьютеры, а не на полном охвате и глубине данных датчиков, генерируемых все более инструментальными (и дорогими) промышленными системами.

Работа с этими данными для прогнозирования и предотвращения сбоев системы становится все более важной. Как объяснил менеджер по промышленности MathWorks Филипп Валлнер, срочность монтажа обусловлена «растущей сложностью, которую мы наблюдаем с электронными компонентами в активах и устройствах, и растущим количеством программного обеспечения в них». А поскольку промышленные системы предоставляют больше данных о своей работе на производственной площадке или в полевых условиях, эти данные необходимо обрабатывать, чтобы они были полезны для оператора - не только для прогнозирования необходимости технического обслуживания, но и для оптимизации работы оборудования.

Системы прогнозирующего обслуживания, такие как IBM Maximo, General Electric, Predix и MATLAB Predictive Maintenance Toolbox, - это попытка использовать модели машинного обучения и имитационные модели для обеспечения такого уровня интеллектуальности. «Интеллектуальное обслуживание является ведущим приложением для использования этих данных в полевых условиях, - сказал Уолнер, - особенно в тех областях, где компоненты действительно дорогостоящие, например, энергия ветра. Для операторов оборудования это не сложно».

Производителям оборудования в некоторых случаях труднее продавать, особенно потому, что реализация концепции часто включает в себя предоставление подробных (а следовательно, проприетарных и тщательно охраняемых) данных моделирования для их продуктов. Некоторые производители оборудования могут рассматривать профилактическое обслуживание как угрозу их высокому уровню продаж и обслуживания. Однако некоторые компании уже начали строить свои собственные направления бизнеса, основанные на профилактическом обслуживании, такие как General Electric..

GE сначала использовала Predix для внутренних целей, таких как планирование технического обслуживания своего парка реактивных двигателей - с использованием «озер данных» показаний телеметрии двигателей, чтобы помочь определить, когда планировать обслуживание самолета для минимизации его влияния на клиентов GE. Используя библиотеку данных для каждой единицы поддерживаемого оборудования и поток данных датчиков, ученые GE Software создали данные - «цифровые близнецы» самих систем - которые можно использовать для обнаружения ранних признаков износа деталей до того, как детали выйдут из строя.

Но GE также применила ту же технику к другим, менее механическим входам, включая использование моделей для данных о погоде и росте деревьев, чтобы предсказать, когда деревья могут стать угрозой для линий электропередач Квебек-Гидро. Также, GE расширила роль Predix на энергетическом рынке, моделируя производительность электростанций и другие факторы, чтобы дать трейдерам энергии инструмент, помогающий им принимать финансовые решения. Прогнозирующие системы также уже оказывают влияние на логистику - например, в Amazon, которая использует прогностические модели, чтобы сделать предварительную подготовку продуктов Amazon Prime ближе к потенциальным покупателям.

Существуют и другие подходы к прогнозированию, некоторые из которых сводятся к управлению общей работой самой установки. Например, IBM Maximo APM, основанный на платформе IBM Watson IoT, строит свою базовую линию на основе датчиков и других данных с оборудования на заводском цехе, чтобы постоянно совершенствовать свои алгоритмы обслуживания. Другой пакет Maximo фокусируется на общих операциях на предприятии, выявляет слабые места в процессе и другие проблемы, которые могут увеличить эксплуатационные расходы. (L'Oreal успешно внедрила Maximo и платформу Watson IoT в рамках Промышленности 4.0.)

Преодоление разрыва между данными и знаниями

Но есть несколько проблем, с которыми компании сталкиваются, делая эффективные прогностические системы. Уолнер из MathWorks отметил, что основная проблема заключается в преодолении разрыва между двумя областями знаний, необходимыми для работы по прогнозному обслуживанию. «Как вы действительно позволяете экспертам в области работать в тесном контакте с учеными, работающими с данными, или один человек может сделать то и другое? Это часто вызывает напряженность», - объясняет Уолнер. «У вас есть два хранилища знаний: в одной группе есть специалисты по чистым данным, а в другой - эксперты по предметной области, обладающие знаниями об оборудовании, которое они создают, а не общаются друг с другом». По его словам, инструменты для создания моделей, необходимых для работы, должны способствовать сотрудничеству между этими двумя лагерями.

Даже когда налажена взаимосвязь, есть еще одна проблема для многих прогностических моделей: несмотря на то, что доступно много данных, большинство из них касается нормальных операций, а не сбоев (как это и должно быть). «Часто не хватает данных о сбоях для обучения алгоритмов», - сказал Уолнер. «Как вы обучаете алгоритмы, которые требуют много данных с недостатком данных о сбоях?»

Чувствительный ко времени сетевой коммутатор, используемый в промышленной сети управления трафиком.

В некоторых случаях производители проводят тесты "запустить до отказа", чтобы собрать данные о том, как их оборудование работает, когда компоненты начинают выходить за пределы своих нормальных рабочих параметров. Но тесты "запустить до отказа" подразумевают создание сбоев, а целенаправленный взлом дорогостоящего и сложного производственного оборудования встречается редко. «Вы не хотите следовать сценарию, где вы ломаете свою ветряную турбину», объяснил Уолнер. «Это слишком дорого и опасно». В этих случаях эксперты области производителей могут уже создавать имитационные модели для вычислительного тестирования таких условий, и эти модели могут быть включены в системы прогнозного обслуживания с небольшой адаптацией.

Последний пробел, который необходимо заполнить, - это как и где обрабатывать данные от устройства. В некоторых случаях для обеспечения безопасности или скорости отклика данные от оборудования необходимо анализировать очень близко к самому промышленному оборудованию, даже если алгоритмы работают на встроенном процессоре или контроллере процедурной логики (PLC), который управляет машиной. Другие части анализа, которые выполняются в режиме реального времени, но не ориентированы непосредственно на безопасность, могут выполняться на оборудовании поблизости. Но более длительный прогнозный анализ обычно требует больших вычислительных мощностей и доступа ко многим другим вспомогательным данным, а это обычно означает сложные приложения, работающие в центре обработки данных компании или в промышленной облачной вычислительной системе. Системы прогнозирования как GE, так и IBM работают в облаке, а алгоритмы MathWorks могут запускаться локально или в других облаках (включая облако Predix GE).

В некоторых случаях компании могут использовать комбинации всех вышеперечисленных методов или начинать с «крайних» систем обработки прогнозов, пока они не будут более комфортно использовать облачные решения. «Имеет смысл располагать некоторые алгоритмы как можно ближе к оборудованию для таких вещей, как фильтрация данных, - пояснил Уолнер, - но иметь алгоритм прогнозирования в облаке». Это дает вам лучшее из всех миров.

Опасности оцифровки

Несмотря на то, что существует огромный потенциал в сочетании информационных и операционных технологий, которые делают возможными концепции Промышленности 4.0, такие как прогнозное обслуживание, важно понимание того, что этот потенциал не обходится без рисков, особенно если не приняты надлежащие меры безопасности. Появляются новые угрозы, в том числе вредоносные атаки «Тритон», направленные на отключение систем безопасности на нескольких промышленных объектах, и кибератаки «Черная энергия» в Украине, которые ненадолго вывели из строя части энергосистемы.

Это Балтимор, господа. Боги не спасут вас ... от вымогателей. (И они не спасут вашу фабрику, если вы не будете осторожны.)

Системы прогнозного моделирования представляют меньший риск, чем те, которые имеют прямой контроль над оборудованием, но все же есть основания для беспокойства по поводу потенциального доступа к необработанным аналитическим данным с завода. Такие данные не сразу выдадут чертежи для запатентованных производственных деталей, но если они будут подвержены методам анализа «больших данных», они могут дать злоумышленнику (или конкуренту) обширную информацию о моделях производственных операций, эффективности завода и детали производственного процесса, которые могут быть использованы для других целей, включая прямой промышленный шпионаж. Представители Министерства образования и науки Германии отметили в отчете министерства о Промышленности 4.0: «Наиболее распространенная проблема, особенно среди отраслевых экспертов, заключается в том, что данные Промышленности 4.0 не защищены, деловые секреты утеряны и компании тщательно охраняются.

Однако существует гораздо большая угроза, которая может исходить от смешения операционных технологий с традиционными ИТ, особенно когда автономные системы подключены к существующим промышленным сетям. Вымогатели и другие разрушительные вредоносные программы могут разрушить управляющие сети, как это произошло в Балтиморе, когда атака вымогателей уничтожила данные с автономных датчиков красного света и датчиков скорости и отключила сеть камер CityWatch. И есть угроза того, что сами органы управления могут в конечном итоге стать целью и манипулировать ими, подрываться или саботироваться.

До сих пор многое из того, что защищало операционные технологии от атак, было «безопасностью через неизвестность». Протоколы промышленного контроля сильно различаются у разных производителей оборудования. Но сочетание Интернета вещей и других информационных технологий с оперативными технологиями потребует гораздо большего внимания к безопасности, особенно в тех приложениях, где существует угроза жизни людей. Вредоносная атака на системы безопасности может иметь «киберфизические» последствия, помимо потери производительности или поломки оборудования в химической, энергетической и других отраслях, где отказ может подвергнуть риску общественность.

GE и другие пытались защитить сети, изолируя системы управления от сенсорных сетей передачи данных и устанавливая межсетевые экраны перед старыми системами, чтобы блокировать нежелательный сетевой трафик. Промышленные облачные вычисления обычно отделены от Интернета виртуальными частными сетями и другими мерами.

Но прежде чем предприятия передадут больше рабочих мест автономным программным и аппаратным роботам, полная оценка безопасности данных и команд, поступающих к ним и от них, вероятно, является хорошей идеей.