Система прогнозирования технического обслуживания

Мировой лидер в производстве винтов совместно с Advantech занимается процессом создания системы профилактического обслуживания для составляющих машин. С производственной мощностью 6,6 миллиардов винтов в год компания сильно зависит от автоматизированного производственного оборудования. Таким образом, высок риск значительных потерь в случае отказа оборудования. Ранее опытным техническим специалистам приходилось буквально прислушиваться к оборудованию, что издает необычные звуки, и пытаться выявить источник проблемы.

Однако этот субъективный метод устранения неполадок относителен, особенно с учетом уровней шума на заводах, сложности с передачей опыта другим работникам и уникальных звуков, которые издают разные машины. Чтобы исправить эту проблему, компания инвестировала в профилактическое обслуживание. Первоначально они рассматривали возможность покупки решения у крупного зарубежного поставщика средств автоматизации. Однако из-за высокой стоимости компания искала местного системного интегратора.

Системные требования

Найти местного и подходящего производителя оказалось трудной задачей, в первую очередь потому, что работа с винтовыми машинами требует значительных специальных знаний. Большинству поставщиков оборудования и системных интеграторов не хватает соответствующего опыта, и, скорее всего, в связи с этим им придется вкладывать время и усилия в исследования и разработки. Даже после внедрения системы настройка потребует значительных усилий, и производительность системы вряд ли будет достаточной. В конце концов был заключен контракт с профессиональным системным интегратором на внедрение системы с продуктами Advantech. Используя обширный опыт Advantech в этой области, производитель успешно завершил свою систему прогнозного обслуживания.

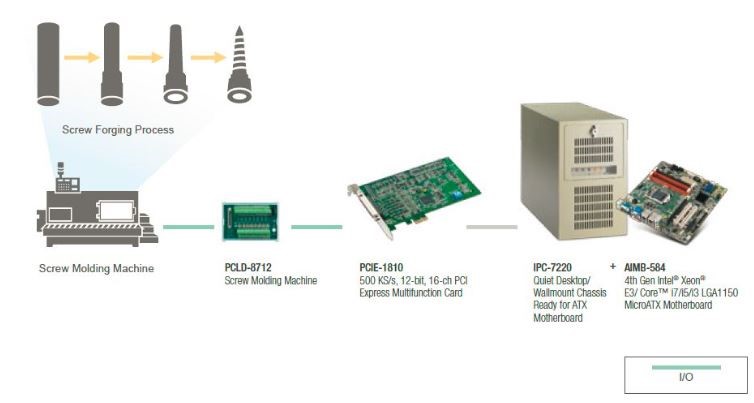

Для создания оптимальной системы достаточно технических знаний в области винтового составления. При этом металлические проволоки разрезаются, а затем проходят через пресс холодной ковки три раза, прежде чем образуются винты. Впоследствии черновой рез должен пройти несколько операций, включая токарную обработку, прокатку резьбы, термообработку и гальванику, перед завершением. Самый важный шаг в этой процедуре - холодная ковка. Поскольку для этого процесса требуется до десятков тонн давления, чтобы воздействовать на резьбовую головку, трудно оценить срок службы матрицы. Слишком ранняя его замена обойдется слишком дорого, а задержка с его заменой может привести к повреждению машины и задержке производства. Таким образом, точная оценка срока использования матрицы имеет решающее значение.

Описание системы

Advantech предложил использовать шасси IPC-7220 с материнской платой AIMB-584G2 (с процессором Core 17/4770S), аналоговую многофункциональную карту PCIE-1810 (500-KS/s, 12-битная, 16-канальная) и настраиваемый блок формирования сигнала PCLD-8712SSO. Работа всей системы заключается в следующем: пьезоэлектрический датчик установлен в составляющей машине для контроля формы волны штамповки, чтобы определить степень износа матрицы для обеспечения своевременной замены.

Ключевым показателем эффективности был уровень доступности. Компания стремилась его улучшить, внедрив систему прогнозного обслуживания. После установки системы используемые компанией машины теперь могут точно определять состояние каждого штампа, и вероятность отказа оборудования значительно снижается.

Реализация проекта

IPC-7220: тихий настольный/настенный корпус, для материнской платы ATX

AIMB-584: процессор 4-го поколения Intel® Xeon® E3/Core™ i7/i5/i3 LGA1150 MicroATX с Q87/C226, CRT/DVI/eDP/LVDS/DP, 6 COM, DualLAN, SATAIII

PCIE-1810: 12-разрядная 16-канальная многофункциональная карта PCI Express с пропускной способностью 500 кбит/с

PCLD-8712: блок составления сигнала

Системная диаграмма

Заключение

Составляющий станок является типичным примером промышленного применения IoT (IIoT), которое должно быть построено на основе специальных знаний о вертикальных рынках. Поскольку давление штамповки на матрицу чрезвычайно велико, а винты изготавливаются в больших объемах с очень высокой скоростью, для винтовых составляющих машин точное определение состояния матрицы затруднительно, поэтому для получения оптимального опыта необходим определенный метод реализации. Advantech оборудовал датчики ковки; благодаря непрерывному анализу форм вибрационных волн для определения состояния пресс-формы вся система была завершена менее чем за 6 месяцев, включая проектирование, испытания, внедрение и настройку.

Для интеллектуальных фабрик будущего IIoT станет основной платформой для производственных систем. Тем не менее, существует много типов производства, каждый из которых включает в себя различный набор продуктов и оборудования для автоматизации. Таким образом, разработка систем IIoT опирается на опыт системных интеграторов и поставщиков оборудования для создания систем в разумные сроки.