Система прогнозування технічного обслуговування

Світовий лідер у виробництві гвинтів спільно з Advantech займається процесом створення системи профілактичного обслуговування для складових машин. З виробничою потужністю 6,6 мільярда гвинтів в рік компанія сильно залежить від автоматизованого виробничого обладнання. Таким чином, високий ризик значних втрат в разі відмови обладнання. Раніше досвідченим технічним фахівцям доводилося буквально прислухатися до обладнання, що видає незвичайні звуки, і намагатися виявити джерело проблеми.

Однак цей суб'єктивний метод усунення неполадок відносний, особливо з урахуванням рівнів шуму на заводах, складності з передачею досвіду іншим працівникам і унікальних звуків, які видають різні машини. Щоб виправити цю проблему, компанія інвестувала в профілактичне обслуговування. Спочатку вони розглядали можливість покупки рішення у великого зарубіжного постачальника засобів автоматизації. Однак через високу вартість компанія шукала місцевого системного інтегратора.

Системні вимоги

Знайти місцевого та відповідного виробника виявилося важким завданням, в першу чергу тому, що робота з гвинтовими машинами вимагає значних спеціальних знань. Більшості постачальників обладнання та системних інтеграторів не вистачає відповідного досвіду, і, швидше за все, в зв'язку з цим їм доведеться вкладати час і зусилля в дослідження і розробки. Навіть після впровадження системи настройка зажадає значних зусиль, і продуктивність системи навряд чи буде достатньою. Зрештою був укладений контракт з професійним системним інтегратором на впровадження системи з продуктами Advantech. Використовуючи великий досвід Advantech в цій області, виробник успішно завершив свою систему прогнозного обслуговування.

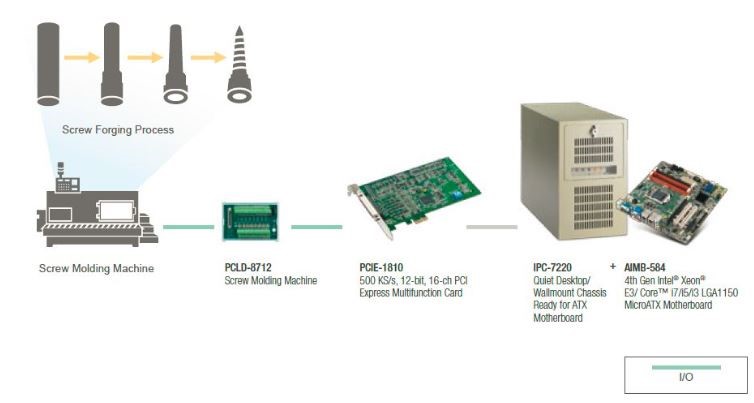

Для створення оптимальної системи доситатньо технічних знань в області гвинтового складання. При цьому металеві дроти розрізаються, а потім проходять через прес холодного кування три рази, перш ніж утворюються гвинти. Згодом чорновий рез повинен пройти кілька операцій, включаючи токарної обробки, прокатку різьблення, термообробку і гальваніку, перед завершенням. Найважливіший крок у цій процедурі - холодне кування. Оскільки для цього процесу потрібно до десятків тонн тиску, щоб впливати на різьбову голівку, важко оцінити термін служби матриці. Занадто рання його заміна обійдеться занадто дорого, а затримка з його заміною може привести до пошкодження машини і затримки виробництва. Таким чином, точна оцінка терміну використання матриці має вирішальне значення.

Опис системи

Advantech запропонував використовувати шасі IPC-7220 з материнською платою AMB-584G2 (з процесором Core 17 / 4770S), аналогову багатофункціональну карту PCIE-1810 (500-KS / s, 12-бітна, 16-канальна) і налаштований блок формування сигналу PCLD- 8712SSO. Робота всієї системи полягає в наступному: п'єзоелектричний датчик встановлений в машині для контролю форми хвилі штампування, щоб визначити ступінь зносу матриці для забезпечення своєчасної заміни.

Ключовим показником ефективності був рівень доступності. Компанія прагнула його поліпшити, запровадивши систему прогнозного обслуговування. Після установки системи використовуються компанією машини тепер можуть точно визначати стан кожного штампа, і ймовірність відмови обладнання значно знижується.

Реализація проекту

IPC-7220: тихий настільний / настінний корпус, для материнської плати ATX

AIMB-584: процесор 4-го покоління Intel® Xeon® E3 / Core ™ i7 / i5 / i3 LGA1150 MicroATX з Q87 / C226, CRT / DVI / eDP / LVDS / DP, 6 COM, DualLAN, SATAIII

PCIE-1810: 12-розрядна 16-канальна багатофункціональна карта PCI Express з пропускною спроможністю 500 кбіт / с

PCLD-8712: блок складання сигналу

Системна діаграма

Висновок

Цей верстат є типовим прикладом промислового застосування IoT (IIoT), яке повинно бути побудовано на основі спеціальних знань про вертикальні ринки. Оскільки тиск штампування на матрицю надзвичайно великий, а гвинти виготовляються у великих обсягах з дуже високою швидкістю, для гвинтових складових машин точне визначення стану матриці важка задача, тому для отримання оптимального досвіду необхідний певний метод реалізації. Advantech обладнав датчики кування; завдяки безперервному аналізу форм вібраційних хвиль для визначення стану прес-форми вся система була завершена менш ніж за 6 місяців, включаючи проектування, випробування, впровадження та налаштування.

Для інтелектуальних фабрик майбутнього IIoT стане основною платформою для виробничих систем. Проте, існує багато типів виробництва, кожен з яких включає в себе різний набір продуктів і обладнання для автоматизації. Таким чином, розробка систем IIoT спирається на досвід системних інтеграторів і постачальників обладнання для створення систем в розумні терміни.