Решение для автоматизации производства существующего машинного оборудования

Все большему количеству предприятий необходимо преобразовать и модернизировать свои производственные линии до интеллектуального производства. Самая большая проблема для мониторинга оборудования предприятия состоит в том, как завершить сбор сигналов и установить связь между устройствами разных марок и разных типов.

Этому клиенту требовалось контролировать состояние каждой из его машин, в том числе время включения / выключения, объемы производства и освещение стека. Без дополнительных затрат на покупку новых машин Advantech предлагает интегрированное решение, которое обеспечивает автоматизацию производства с помощью существующих машин и без дополнительных затрат на покупку новых.

Системные требования

Этот клиент в основном производит точные пресс-формы, стандартные детали к ним и сопутствующие продукты для литья под давлением. Их производственная линия насчитывает в общей сложности 19 станков от трех разных брендов, и некоторые из этих машин находятся в эксплуатации более 20 лет.

Следующие вопросы требуют рассмотрения:

- Машины разных производителей используют разные протоколы связи, что требует преобразование протокола.

- Некоторые старые машины не поддерживают коммуникационные интерфейсы, это означает, что необходимо использовать внешние датчики

- В мастерской много металлических предметов, которые могут вызвать помехи сигнала, а также тесное пространство неудобно для проводки; следовательно, новая система должна иметь простую и удобную проводку

- Новая система должна была отслеживать состояние различных марок и поколений станков, а также генерировать ежедневные производственные отчеты, интуитивно отображать использование оборудования производственной линии и предоставлять информацию для переключения передач.

Описание системы

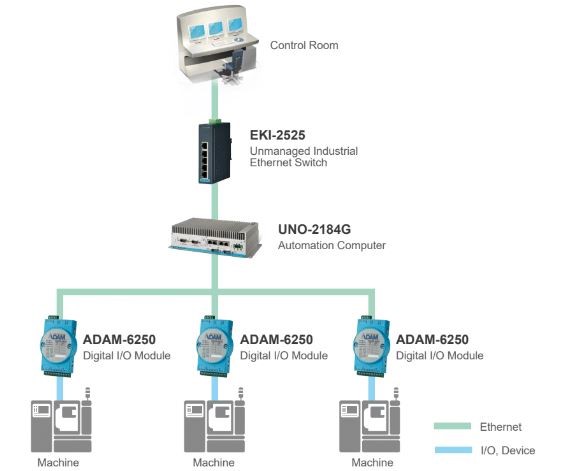

Заказчик хотел контролировать рабочее состояние машин. Тем не менее, большинство старых машин не имеют коммуникационных портов, а для тех, что имеют, трудно получить протоколы связи для поставщиков. Таким образом, в датчиках были установлены различные приборы для сбора сигналов, а ADAM-6250 использовался для определения состояния машин (например, работа, выключение, холостой ход, поломка) и индикаторов стека.

Модули ADAM-6250 были установлены на каждой машине. Конфигурация последовательного подключения была принята для подключения соседних модулей, чтобы минимизировать проводку. Собранные данные были затем агрегированы на локальном компьютере автоматизации UNO-2184G.

Поскольку мастерская находилась далеко от центра управления, для передачи данных в диспетчерскую был использован переключатель EKI-2525.

Профессиональные сервисные интеграторы Advantech смогли переоборудовать машины, чтобы данные сигналов можно было собирать с помощью датчиков. Рабочее состояние машин может быть затем сопоставлено в отчетах для просмотра эффективности оборудования на месте.

Заключение

Advantech может предложить надежные, стабильные и экономически эффективные комплексные решения, которые включают в себя модули удаленного ввода-вывода, коммутаторы и компьютеры промышленного уровня. Для этого клиента система повысила эффективность производства более чем на 30%. Кроме того, система имеет механизм сигнализации и кнопку неисправности, что позволяет контролировать состояние оборудования. Это позволило своевременно планировать ремонт и техническое обслуживание, тем самым увеличивая срок службы оборудования, сокращая количество отказов и экономя более чем 20% затрат на оборудование.