Рішення для автоматизації виробництва існуючого машинного обладнання

Все більшій кількості підприємств необхідно перетворювати та модернізувати свої виробничі лінії до інтелектуального виробництва. Найбільша проблема для моніторингу обладнання підприємства полягає в тому - як завершити збір сигналів і встановити зв'язок між пристроями різних марок і різних типів.

Цьому клієнту потрбувалось контролювати стан кожної з його машин, а також час включення / вимикання, обсяги виробництва та освітлювання стека. Без додаткових витрат на купівлю нових машин Advantech пропонує інтегріроване рішення, що забезпечує автоматизацію виробництва за допомогою існуючих машин.

Системні вимоги

Цей клієнт в основному виробляє точні прес-форми, стандартні деталі прес-форм та супутні продукти для лиття під тиском. Їх виробнича лінія налічує в загальному обсязі 19 верстатів від трьох різних брендів, та деякі з цих машин знаходяться в експлуотації понад 20 років.

Ретельного розгляду потребують наступні питання:

- Машини різних виробників використовують різні протоколи зв'язку, що потребує перетворення протоколу.

- Деякі старі машини не підтримують комунікаційні інтерфейси, це означає, що необхідно використовувати зовнішні дитчики.

- В майстерні багато металевих предметів, які можуть створювати перешкоди сигналу, а також тісний пргостір незручний для проводки, тож нова система повинна має бути простою та зручною.

- Нова система повинна відстежувати стан різних марок і поколіннь верстатів, а також генерувати щоденні виробничі звіти, інтуїтивно відображати використання обладнання виробничої лінії і надавати інформацію для перемикання передач.

Опис системи

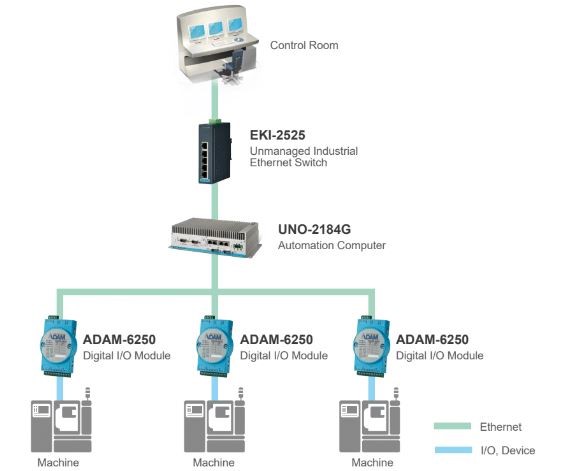

Замовник хотів контролювати робочий стан машин. Тим не менш, більшість старих машин не мають комунікаційних портів, а для тих, що мають важко отримати протоколи зв'язку для постачальників. Таким чином, в датчиках були встановлені різноманітні прибори для збору сигналів, а ADAM-6250 використовувався для визначення стану машин (наприклад, робота, вимкнення, холостий хід, поламка) та індикаторів стека.

Модулі ADAM-6250 були встановленні на кожній машині. Конфігурація послідовного підключення була принята для підключення сусідніх модулей, щоб мінімізувати проводку. Зібранні дані були потім агреговані на локальному комп'ютері автоматизації UNO-2184G.

Оскільки майстерня знаходилася далеко від центру керування, для передачі даних в диспечерську був використаний перемикач EKI-2525

Професійні сервісні інтегратори Advantech змогли переобладнати машини, щоб дані сигналів можна було збирати за допомогою датчиків. Робочий стан машин може бути потім сопоставлений в звітах для огляду ефективності обладнання на місці.

Висновок

Advantech може запропонувати надійні, стабільні та економічно ефективні комплексні рішення, які включають в себе модулі віддаленого вводу-виводу, комутатори та комп'ютери промислового рівня. Для цього клієнта система підвищила ефективність виробництва більш ніж на 30%. Крім того, система має механізм сигналізації та кнопку несправності, що дозволяє контролювати стан обладнання. Це сприяло своєчасному плануванню ремонту та технічного обслуговування та тим самим збільшило термін служби обладнання і скоротило кількість відмов та економію більше ніж на 20% витрат на обладнання.