Виробник повітряних компресорів впроваджує технологію Інтернета речей

Вступ

Стиснене повітря часто використовується як джерело передавання енергії, яке керує багатьма сучасними виробничими процесами і широко вживається в різних галузях і сферах застосування, таких як підйом і транспортування важких вантажів, накачування шин, видалення пилу, фарбування і нанесення покриття, вакуумне пакування, нарізка, розпил і багато іншого. Тому раптова відмова компресорного обладнання призведе до витрат від простоїв та збільшення вартості продукції. Advantech працювала з виробником повітряних компресорів SWAN, створивши рішення для їх продукції.

Декілька провідних гравців галузі змагались за збільшення "інтелектуальності" свого обладнання в їх первинних конструкціях, щоб воно могло підключатися, обмінюватись і передавати дані. Так повітряні компресори мали автоматично повідомляти про свій робочий стан і продуктивність операторам, а якщо необхідно, сповіщати інженерів з технічного обслуговування і ремонту про поломку чи її потенційне виникнення.

SWAN - зарекомендував себе як гарний виробник повітряних компресорів з Тайваню, звернувся за допомогою до Advantech в розробці рішення IoT для віддаленого моніторингу власних гвинтових і поршневих компресорів, які є двома найбільш популярними типами повітряних компресорів у світі сучасної промисловості.

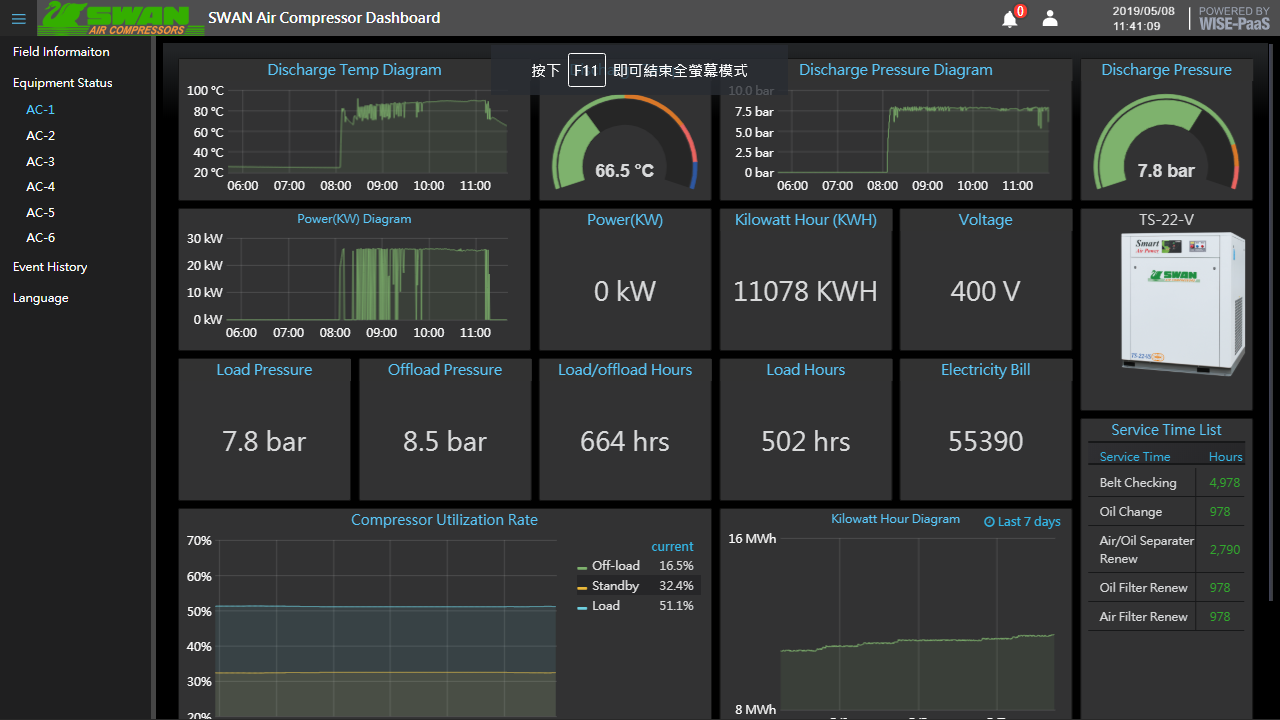

Дані про обладнання збираються і відправляються на інтелектуальний граничний сервер та хмарну платформу для аналізу продуктивності компресорів, так щоб користувачі і постачальники послуг з технічного обслуговування можуть стежити за станом обладнання, температурою, тиском, повітряним потоком та умовами роботи основних компонентів, таких як двигуни, ремені, підшипники, оливовідбірник і повітряні фільтри. Система моніторингу буде надсилати попередження про проблеми і за виникнення поламки викличе інженерів з технічного обслуговування та сервісу. Хмарна служба виробника компресора також буде видавати попередження, щоб нагадати конкретним користувачам про необхідність оновлення компонентів до закінчення строків експлуатації.

Вимоги до рішення

Проектне рішення вимагало вбудовування методів отримання даних від повітряних компресорів, розміщених на робочому місці. Було необхідно аналізувати і візуалізувати дані в режимі реального часу для віддаленого моніторингу. Також слід було створити архів бази даних для аналізу великих обсягів інформації. Клієнт очікував, що попередження, тривоги і повідомлення можуть бути надіслані електронною поштою, в тому числі механізм зворотного відліку для нагадування користувачам компресорів про гарантійні терміни компонентів і строк їх служби.

Відповідно, для ефективного збору та аналізу даних на робочому місці мав бути встановлений комп'ютер. Комп'ютер відправляв отримані дані на хмарну платформу, щоб виробник обладнання і місцеві постачальники послуг могли стежити за станом своїх повітряних компресорів. Хмарний сервіс не є обов'язковим, тому клієнти могли не завантажувати дані в хмару за бажанням.

Роторний гвинтовий компресор являє собою більш сучасний тип повітряного компресора і має вбудований цифровий контролер, тому можна використовувати послідовну лінію чи бездротовий зв'язок для підключення периферійного комп'ютера до контролера компресора задля збору даних. Що стосується більш традиційного поршневого повітряного компресора без контролера всередині, то потрібно було розгорнути додатковий модуль збору даних для підключення до зовнішніх вимірювачів, перемикачів чи датчиків для збору робочих даних, які потім відправляються на граничний комп'ютер для аналізу через Modbus, Інтернет чи бездротовий зв'язок.

Рішення

Граничний інтелектуальний сервер Advantech EIS-D210, що працює на процесорі Intel Celeron N3350, становить собою невеликий і компактний комп'ютер із високою обчислювальною потужністю. Компактний розмір дозволяє вписати його в обладнання гвинтового компресора без необхідності зміни форм-фактора компресора. Оснащений модулем Wi-Fi, EIS-D210 може легко підключатися до блоку управління компресором для збору робочих даних.

Окрім модуля підключення Wi-Fi, EIS-D210 також представляє послідовні COM-порти, тож він може легко підключатися до граничного сервера і контролеру компресора послідовно. Послідовний COM-порт також можна використовувати для підключення до вимірювача потужності і отримання таких значень, як напруга, струм, потужність, кВт та кВтч, аналіз енергоефективності.

Найбільш важливе те, що кожен EIS-D210 попередньо встановлений з платформою керування пристроями Advantech IoT WISE-PaaS / DeviceOn, яка наділяє граничний сервер можливостями шлюзу IoT, здатного перетворювати всі види мов промислового польового зв'язку в стандартні протоколи IoT. Ця функція периферійних обчислень IoT дозволяє легко і швидко розгортати систему в різноманітних промислових сценаріях і середовищах.

WISE-PaaS / DeviceOn також надає багато API-інтерфейсів для розробників систем, що дозволяють легко розробляти функції додатків, в тому числі налаштовувану панель моніторингу для візуалізації даних і аналізу результатів, відправки повідомлень так багато іншого. Крос-платформені можливості пов'язані з такими додатками як електронна пошта і обмін повідомленнями по лінії, що дозволяє користувачам компресора відстежувати стан свого обладнання за допомогою власних мобільних пристроїв в будь-який час з будь-якого місця.

Переваги

- Потужні можливості підключення і збору даних допомагають замовнику швидко розгорнути IoT та інтегрувати польові дані із внутрішнім управлінням.

- Передвстановлена програмна платформа IoT надає безліч API-інтерфейсів для розробки налаштовуваних панелей моніторингу і повідомлень, а також інтеграції кросплатформених даних і додатків.

- Компактний форм-фактор і відмінна обчислювальна потужність дозволяють вбудовувати граничний сервер в обладнання гвинтового компресора і напряму підключати його до блоку контролера компресора.

- Успішне впровадження елементів Індустрії 4.0 в повітряні компресори SWAN дозволяє замовникам проводити профілактичне обслуговування, підвищує цінність їх компресорної продукції, мінімізує неочікувані поломки обладнання, знижує потребу в реальних візитах інженерів з технічного обслуговування і ремонту та сприяє перетворенню промисловості і бізнесу.