Великі дані, аналітика і машинне навчання починають відчуватися як анонімні ділові слова

Великі дані, аналітика і машинне навчання починають відчуватися як анонімні ділові слова, але вони не просто надмірно абстрактні поняття - ці модні слова являють собою величезні зміни у багатьох технологіях, з якими ми стикаємося в повсякденному житті. Деякі з цих змін були на кращим з того, що зробило нашу взаємодію з машинами і інформацією більш природним і більш міцним. Інші допомагали компаніям впливати на відносини споживачів, їх поведінку, місце розташування і найпотаємніші думки. І технології залишили слід на всьому - від наших доріг до наших будинків.

Не дивно, що поняття «інформація про все» активно застосовується до виробничого контексту. Подібно до того, як вони трансформували споживчі товари, розумні, дешеві, завантажені датчиками пристрої в поєднанні з потужною аналітикою і алгоритмами також змінили індустріальний світ за останнє десятиліття. «Інтернет речей» з'явився на заводі з усією силою гігантської електронної Людини-помічника, що пробивається крізь стіну з шлакобетону.

Позначена як «Промисловість 4.0», ця четверта промислова революція розгорталася протягом останнього десятиліття, багато в чому через величезні культурні і структурні відмінності між інформаційною технологією, яка підживлює зміни, і «експлуатаційною технологією», які були в центрі промислової автоматизації протягом десятиліть .

Як і в разі інших поєднань технологій і штучного інтелекту (або, принаймні, алгоритмів обмеженого навчання, які ми всі зараз називаємо «штучним інтелектом»), потенційні вигоди від Промисловості 4.0 величезні. Компанії бачать більш точне і якісне виробництво з більш низькими експлуатаційними витратами; менше простоїв через профілактичне обслуговування та аналітики в ланцюжку поставок; і менше травм на виробничих майданчиках через більш адаптоване обладнання. А за межами заводу інші галузі могли б отримати вигоду з наявності нервової системи датчиків, аналітики для обробки «озер» даних і своєчасного реагування на поточні проблеми - авіації, енергетики, логістики та багатьох інших підприємств, які покладаються на надійні передбачувані речі - також можуть отримати імпульс.

Але новий шлях пов'язаний зі значними проблемами, які не останніми в низці яких є безпека і стабільність мережевих нервових систем, які об'єднують всю цю нову магію. Коли мова йде про людську безпеку - як про безпеку працівників, так і людей, що живуть в безпосередній близькості від промислових об'єктів, - ці проблеми не можуть бути легко усунені, як оновлення мобільних додатків або виправлення операційної системи.

І завжди є такі думки, як «роботи крадуть нашу роботу».

Датчики і чутливість.

Термін «Промисловість 4.0» був введений Acatech (Академія інженерних наук при уряді Німеччини) в національній дорожній карті 2011 року за використання технології вбудованих систем. Задуманий як спосіб опису промислової «оцифровки», цей термін був застосований для позначення переходу від простої автоматизації з використанням в основному автономних промислових роботів до мережевих «кібер-фізичних систем» - співпраця на основі інформації між системами і людьми, засновані на різних сенсорних і людських даних.

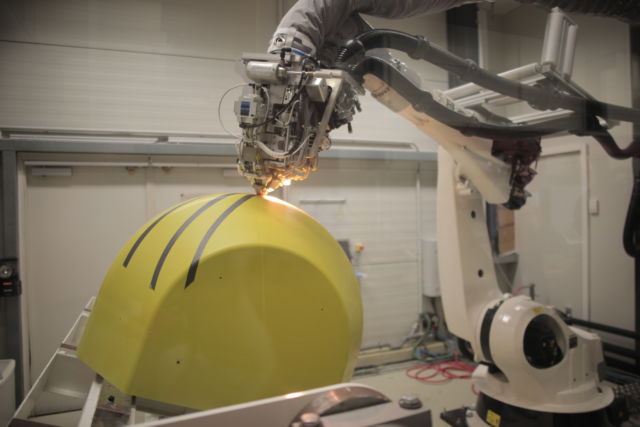

Це робот! Це краде мою роботу! (Насправді, він виконує укладку вуглецевого волокна, що є саме тим трудомістким завданням, яке ми хочемо, щоб роботи виконували.)

Це бачення привело до зусилль Європейського союзу в розмірі 1,15 млрд. Євро (приблизно 1,3 млрд. Дол. США) під назвою «Європейська асоціація підприємств майбутнього». Подібні «фабрики майбутнього» були профінансовані урядом США, зокрема, міністерством оборони, яке розглядає цю технологію як ключ до оборонної промисловій базі.

Агентство перспективних дослідницьких проектів в області оборони (DARPA) використовувало дослідні програми, такі як проект Adaptive Vehicle Make, для розробки передових, інтегрованих в інформацію виробничих проектів, і продовжує вивчати технології, що підтримують Промисловість 4.0, такі як ефективне об'єднання людини і машини (здатність машин адаптуватися і працювати пліч-о-пліч з людьми як партнерами, а не як з інструментами) і інтелектуальні системи ланцюжка поставок, заснованими на технології штучно про інтелекту - ініціатива під назвою LogX. Дослідники з Лабораторії соціальних систем «Людина-машина» (HMSS) корпорації MITER також працюють над тим, щоб поліпшити взаємодію роботизованих систем з людьми.

Мозок вітротурбіни, зображений тут, містить більше промислових датчиків, ніж можна подумати.

В рамках цієї роботи MITER уклав партнерські відносини з декількома робототехнічними стартапами, включаючи American Robotics, яка розробила повністю автоматизовану систему безпілотників для землеробства. Ця система, що отримала назву Scout, являє собою автономне, захищений від негоди пристрій, розташований поруч з полями. Все, що потрібно зробити фермеру - це програмувати час польоту дронів, а ІІ займається плануванням польоту дронів і управлінням самим польотом, а також збором і обробкою зображень і даних, завантажуючи все в хмару по мірі необхідності.

Такий рівень автономії дозволяє фермерам просто переглядати дані про стан сільськогосподарських культур і інші показники на своїх особистих пристроях, а потім використовувати ці дані, вибірково застосовуючи пестициди, гербіциди або додаткові добрива, якщо це необхідно. Це завдання, які в кінцевому підсумку можуть бути передані іншим беспилотникам або роботизованому сільськогосподарському обладнанню після встановлення моделей і правил їх використання.

Scout відображає те, як може працювати людино-машинне об'єднання на фабриці - з автономними машинами, які передають дані людям через дисплеї, дозволяючи людям приймати рішення, засновані на їх навичках і знаннях в області, а потім змушуючи людей і машини впливати в необхідних завданнях разом. Але цей рівень інтеграції все ще перебуває в зародковому стані.

Кожен датчик розповідає історію.

Одне з місць, де вже існує зародкова форма об'єднання людей-машина, - це світ роздрібної торгівлі: Walmart використовує роботів для сканування полиць магазинів на предмет наявності на складі і має автоматичне розвантаження вантажівок (через систему «швидкий розвантажник») у багатьох магазинах, використовуючи датчики і конвеєрні стрічки для сортування вантажів на складських візках. А роботизовані системи вже взяли на себе роль складу на Амазон, працюючи з людьми для пошуку і доставки покупок.

І навпаки, елементом Промисловості 4.0, який розвинувся після зародкового етапу, є використання даних датчиків для управління роботою підприємства - особливо для завдання прогнозного обслуговування. Несподівані простої устаткування є відкатом назад для всіх галузей промисловості, особливо коли відмова відносно невеликої частини обладнання призводить до повної відмови дорогого активу.

Лі Хатчінсон стоїть перед кабельною шафою, яка подає вуглецеве волокно роботу, що взяв на себе всі наші роботи з укладання вуглецевого волокна

За деякими оцінками, близько 80 відсотків часу, що витрачається зараз на технічне обслуговування промислового обладнання, є чисто реактивним - час, що витрачається на виправлення несправних речей. І майже половина незапланованих простоїв в промислових системах є результатом збоїв обладнання, часто з пізнім терміном служби устаткування. Можливість передбачати збої і планувати технічне обслуговування або заміну обладнання і зменшений вплив цих процесів на роботу - це Святий Грааль операторів станції.

Це також мета, яку переслідує галузь протягом дуже довгого часу. Концепція комп'ютеризованих систем управління технічним обслуговуванням (CMMS) існує в тій чи іншій формі з 1960-х років, коли ранні реалізації були побудовані навколо мейнфреймів. Але CMMS майже завжди був в значній мірі ручним процесом, заснованим на звітах про техобслуговування і даних, що збираються і передаються людьми на комп'ютери, а не на повному охопленні і глибині даних датчиків, що генеруються все більш інструментальними (і дорогими) промисловими системами.

Робота з цими даними для прогнозування і запобігання збоїв системи стає все більш важливою. Як пояснив менеджер по промисловості MathWorks Філіп Валлнер, терміновість монтажу обумовлена «зростаючою складністю, яку ми спостерігаємо з електронними компонентами в активах і пристроях, і зростаючою кількістю програмного забезпечення в них». А оскільки промислові системи надають більше даних про свою роботу на виробничому майданчику або в польових умовах, ці дані необхідно обробляти, щоб вони були корисні для оператора - не тільки для прогнозування потреби технічного обслуговування, але і для оптимізації роботи обладнання.

Прогнозні системи обслуговування, такі як IBM Maximo, General Electric, Predix і MATLAB Predictive Maintenance Toolbox, - це спроба використовувати моделі машинного навчання і імітаційні моделі для забезпечення такого рівня інтелектуальності. «Інтелектуальне обслуговування є провідним додатком для використання цих даних в польових умовах, - сказав Уолнер, - особливо в тих областях, де компоненти дійсно дорогі, наприклад, енергія вітру. Для операторів обладнання це не складно».

Виробникам обладнання в деяких випадках важче продавати, особливо тому, що реалізація концепції часто включає в себе надання докладних (а отже, пропрієтарних і ретельно охороняюємих) даних моделювання для їх продуктів. Деякі виробники обладнання можуть розглядати профілактичне обслуговування як загрозу їхньому високому рівню продажів і обслуговування. Однак деякі компанії вже почали будувати свої власні напрямки бізнесу, засновані на профілактичному обслуговуванні, такі як General Electric.

GE спочатку використовувала Predix для внутрішніх цілей, таких як планування технічного обслуговування свого парку реактивних двигунів - з використанням «озер даних» показань телеметрії двигунів, щоб допомогти визначити, коли планувати обслуговування літака для мінімізації його впливу на клієнтів GE. Використовуючи бібліотеку даних для кожної одиниці обладнання, що підтримується і потік даних датчиків, вчені GE Software створили дані - «цифрові близнюки» самих систем - які можна використовувати для виявлення ранніх ознак зносу деталей до того, як деталі вийдуть з ладу.

Але GE також застосувала ту ж техніку до інших, менш механічним входів, включаючи використання моделей для даних про погоду і зростанні дерев, щоб передбачити, коли дерева можуть стати загрозою для ліній електропередач Квебек-Гідро. Також, GE розширила роль Predix на енергетичному ринку, моделюючи продуктивність електростанцій і інші чинники, щоб дати трейдерам енергії інструмент, що допомагає їм приймати фінансові рішення. Прогнозують системи також вже впливають на логістику - наприклад, в Amazon, яка використовує прогностичні моделі, щоб зробити попередню підготовку продуктів Amazon Prime ближче до потенційних покупців.

Існують і інші підходи до прогнозування, деякі з яких зводяться до управління спільною працею самої установки. Наприклад, IBM Maximo APM, заснований на платформі IBM Watson IoT, будує свою базову лінію на основі датчиків і інших даних з устаткування на заводському цеху, щоб постійно вдосконалювати свої алгоритми обслуговування. Інший пакет Maximo фокусується на спільних операціях на підприємстві, виявляє слабкі місця в процесі і інші проблеми, які можуть збільшити експлуатаційні витрати. (L'Oreal успішно впровадила Maximo і платформу Watson IoT в рамках Промисловості 4.0.)

Подолання розриву між даними і знаннями

Але є кілька проблем, з якими компанії стикаються, роблячи ефективні прогностичні системи. Уолнер з MathWorks зазначив, що основна проблема полягає в подоланні розриву між двома областями знань, необхідними для роботи з прогнозного обслуговування. «Як ви дійсно дозволяєте експертам в області працювати в тісному контакті з науковцями, які працюють з даними, або одна людина може зробити те й інше? Це часто викликає напруженість » - пояснює Уолнер. «У вас є два сховища знань: в одній групі є фахівці з чистим даними, а в іншій - експерти з конкретної області, що володіють знаннями про обладнання, яке вони створюють, а не спілкуються один з одним». За його словами, інструменти для створення моделей, необхідних для роботи, повинні сприяти співпраці між цими двома таборами.

Навіть коли налагоджен взаємозв'язок, є ще одна проблема для багатьох прогностичних моделей: незважаючи на те, що є багато даних, більшість з них стосується нормальних операцій, а не збоїв (як це і повинно бути). «Часто не вистачає даних про збої для навчання алгоритмів», - сказав Уолнер. «Як ви навчаєте алгоритми, які вимагають багато даних з недоліком даних про збої?»

Чутливий до часу мережевий комутатор, який використовується в промисловій мережі управління трафіком.

У деяких випадках виробники проводять тести "запустити до відмови", щоб зібрати дані про те, як їх обладнання працює, коли компоненти починають виходити за межі своїх нормальних робочих параметрів. Але тести "запустити до відмови" мають на увазі створення збоїв, а цілеспрямоване псування дорогого і складного виробничого обладнання зустрічається рідко. «Ви не хочете слідувати сценарієм, де ви ламаєте свою вітряну турбіну», пояснив Уолнер. «Це занадто дорого і небезпечно». У цих випадках експерти галузі виробників можуть вже створювати імітаційні моделі для обчислювального тестування таких умов, і ці моделі можуть бути включені в системи прогнозного обслуговування з невеликою адаптацією.

Останній пробіл, який необхідно заповнити - це як і де обробляти дані від пристрою. У деяких випадках для забезпечення безпеки або швидкості відгуку дані від устаткування необхідно аналізувати дуже близько до самого устаткування, навіть якщо алгоритми працюють на вбудованому процесорі або контролері процедурної логіки (PLC), який управляє машиною. Інші частини аналізу, які виконуються в режимі реального часу, але не орієнтовані безпосередньо на безпеку, можуть виконуватися на обладнанні поблизу. Але більш тривалий прогнозний аналіз зазвичай вимагає великих обчислювальних потужностей і доступу до багатьох інших додаткових даних, а це зазвичай означає складні програми, що працюють в центрі обробки даних компанії або в промисловій хмарній обчислювальній системі. Системи прогнозування як GE, так і IBM працюють в хмарі, а алгоритми MathWorks можуть запускатися локально або в інших хмарах (включаючи хмара Predix GE).

У деяких випадках компанії можуть використовувати комбінації всіх перерахованих вище методів або починати з «крайніх» систем обробки прогнозів, поки вони не будуть комфортніше використовувати хмарні рішення. «Має сенс розташовувати деякі алгоритми якомога ближче до обладнання для таких речей, як фільтрація даних, - пояснив Уолнер, - але мати алгоритм прогнозування в хмарі». Це буде найкраще з усього.

Небезпеки оцифровки

Незважаючи на те, що існує величезний потенціал в поєднанні інформаційних і операційних технологій, які роблять можливими концепції Промисловості 4.0, такі як прогнозне обслуговування, важливе розуміння того, що цей потенціал не обходиться без ризиків, особливо якщо не вжито належних заходів безпеки. З'являються нові загрози, в тому числі шкідливі атаки «Тритон», спрямовані на відключення систем безпеки на кількох промислових об'єктах, і кібератаки «Чорна енергія» в Україні, які ненадовго вивели з ладу частини енергосистеми.

Це Балтимор, панове. Боги не врятують вас ... від вимогачів. (І вони не врятують вашу фабрику, якщо ви не будете обережні.)

Системи прогнозного моделювання становлять менший ризик, ніж ті, які мають прямий контроль над обладнанням, але все ж є підстави для занепокоєння з приводу потенційного доступу до необроблених аналітичними даними з заводу. Такі дані не відразу видадуть креслення для запатентованих виробничих деталей, але якщо вони будуть схильні до методів аналізу «великих даних», вони можуть дати зловмисникові (або конкуренту) багато інформації про моделі виробничих операцій, ефективності заводу і деталі виробничого процесу, які можуть бути використані для інших цілей, включаючи пряме промислове шпигунство. Представники Міністерства освіти і науки Німеччини відзначили в звіті міністерства про Промисловость 4.0: «Найбільш поширена проблема, особливо серед галузевих експертів, полягає в тому, що дані Промисловості 4.0 не захищені, ділові секрети загублені і компанії ретельно охороняються.

Однак існує набагато більша загроза, яка може виходити від змішання операційних технологій з традиційними ІТ, особливо коли автономні системи підключені до існуючих промислових мереж. Вимагачі та інші руйнівні шкідливі програми можуть зруйнувати керуючі мережі, як це сталося в Балтіморі, коли атака вимагачів знищила дані з автономних датчиків червоного світла і датчиків швидкості і відключила мережу камер CityWatch. І є загроза того, що самі органи управління можуть в кінцевому підсумку стати метою і маніпулювати ними, підривати або саботуватися.

До цих пір багато чого з того, що захищало операційні технології від атак, було «безпекою через невідомість». Протоколи промислового контролю сильно розрізняються у різних виробників обладнання. Але поєднання Інтернету речей та інших інформаційних технологій з оперативними технологіями потребує набагато більшої уваги до безпеки, особливо в тих додатках, де існує загроза життю людей. Шкідлива атака на системи безпеки може мати «кіберфізичні» наслідки, крім втрати продуктивності або поломки обладнання в хімічній, енергетичній та інших галузях, де відмова може бути небезпечним для громадськості.

GE і інші намагалися захистити мережі, ізолюючи системи управління від сенсорних мереж передачі даних і встановлюючи міжмережеві екрани перед старими системами, щоб блокувати небажаний мережевий трафік. Промислові хмарні обчислення зазвичай відокремлені від Інтернету віртуальними приватними мережами та іншими заходами.

Але перш ніж підприємства передадуть більше робочих місць автономним програмним і апаратним роботам, повна оцінка безпеки даних і команд, що надходять до них і від них, ймовірно, є гарною ідеєю.