Цифровізація шинного заводу за допомогою бездротового зв'язку

Вступ

Недостатня цифровізація перешкоджає збору та аналізу даних для отримання корисних відомостей. При ручному контролі виробничих ліній керівники підприємств, як правило, отримують повідомлення про відхилення і перебої в роботі вже постфактум. Це призводить до значних втрат від браку, тривалих простоїв устаткування і "вузьких місць" у роботі, що впливають на продуктивність.

У шинному виробництві контроль температури, вологості та витрати інгредієнтів перед змішуванням є ключовим фактором, що впливає на якість шин. Процес виробництва шин також зазвичай поєднує в собі два основні типи виробництва.

Перший - це безперервне/пакетне виробництво, за якого інгредієнти та хімічні властивості різняться для кожної партії. І для управління технологічним процесом необхідна візуалізація даних.

Інший тип - дискретне виробництво, за якого використовується один компонент і мінімальна варіативність, але при цьому потрібне оцифрування всього виробничого процесу.

Однак для виробників шин, що мають традиційні заводи із застарілою інфраструктурою, модернізація обладнання, що працює в автономному режимі, ускладнена через безперервність виробництва. Тому оператори верстатів, як і раніше, використовують паперові документи для документування помилок, а інженери на місцях контролюють роботу обладнання вручну. Такий підхід забирає багато часу і загрожує помилками, а також тягне за собою великі витрати на персонал і технічне обслуговування.

Системні вимоги

Для підвищення ефективності управління на об'єкті необхідно перевести дані про обладнання та навколишнє середовище в цифровий формат для візуалізації в реальному часі та інтеграції процесів. Для управління операційними технологіями необхідно збирати комплексні дані про енергоспоживання і роботу трансформаторів, щоб ефективно підвищувати ефективність виробництва.

Виробнику автомобільних шин потрібні були рішення для дистанційного визначення ключових процесів, порогових значень параметрів, стану обладнання, а також даних про температуру і вологість навколишнього середовища. Однак виробнича лінія компанії складалася здебільшого з автономного обладнання, встановленого на значній відстані одне від одного, що робило недоцільним прокладання мережевих кабелів для підключення. Натомість виробничі процеси ґрунтувалися на ручному паперовому контролі та обліку, який складно відстежувати й контролювати.

Для розв'язання цих проблем виробнику було потрібне рішення, яке можна було б впровадити без порушення виробничого процесу і не вимагаючи прокладання додаткових кабелів. В ідеалі були потрібні бездротові модулі вводу/виводу, які можна було б інтегрувати з наявним обладнанням для збирання та передавання даних. Щоб модернізувати завод у межах бюджету, рішення також мало бути економічно ефективним і простим в установці для віддаленого моніторингу та аналізу даних "розумного заводу".

Реалізація проєкту

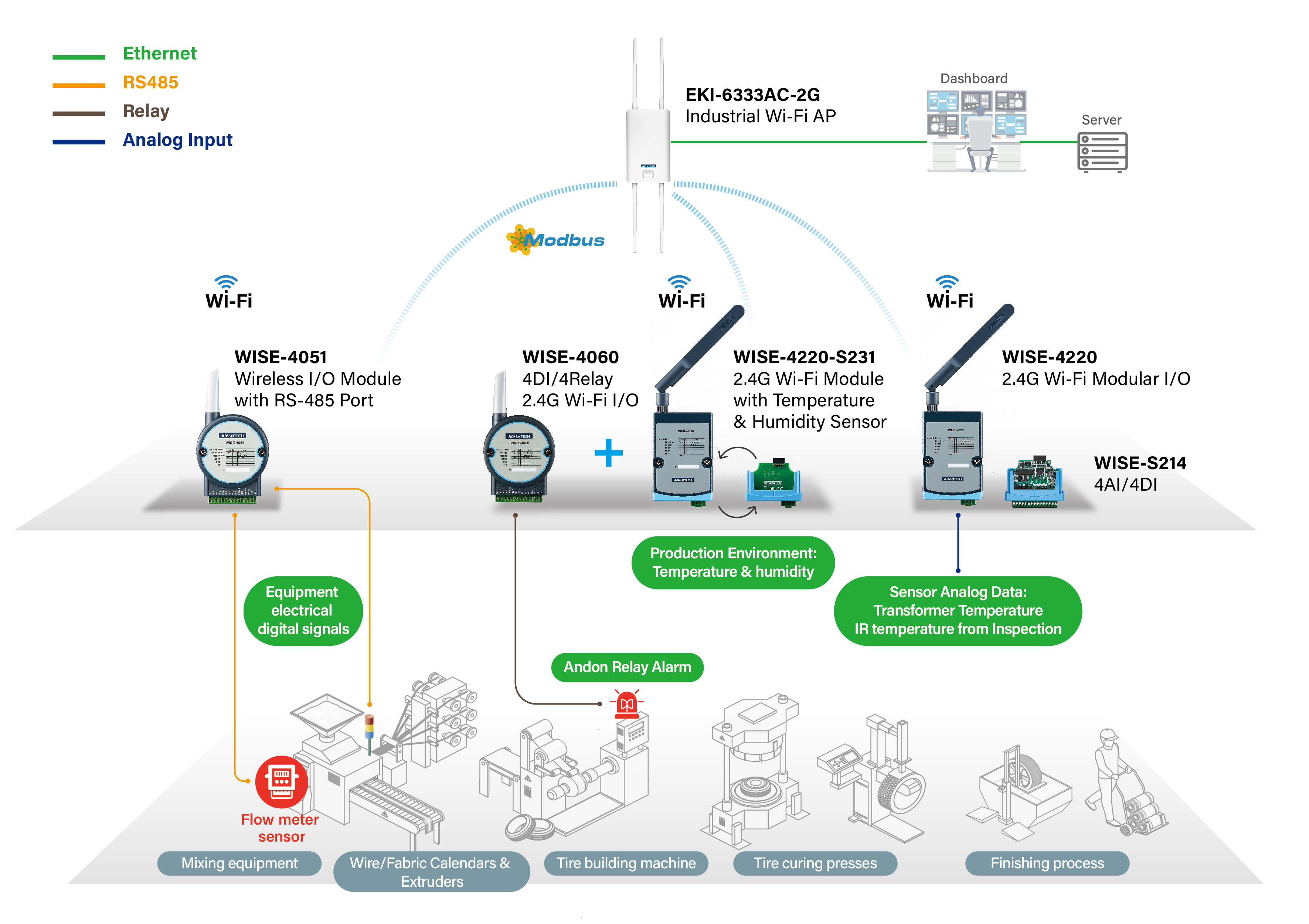

- WISE-4220-S231: Бездротовий модуль 2.4G Wi-Fi IoT з датчиком температури та вологості

- WISE-4220 + WISE-S214: Бездротові модулі з 2.4G Wi-Fi IoT + 4AI/4DI

- WISE-4051: 8DI Бездротовий модуль введення/виводу 2.4G Wi-Fi IoT з 1RS-485

- WISE-4060: Модуль бездротового вводу 4DI/4Relay 2.4G Wi-Fi IoT

Опис системи

У даному проєкті в якості пристроїв збору даних були використані бездротові модулі вводу/виводу Advantech WISE-4220-S231, WISE-4220 + WISE-S214 і WISE-4051, а в якості постачальника сигналів тривоги - модуль WISE-4060-B.

WISE-4220 являє собою бездротовий модуль, який можна узгодити з різними платами вводу/виводу, а WISE-4060 підтримує релейний вихід. Система моніторингу верхнього рівня використовується для встановлення різних порогових значень тривоги. У разі досягнення цих порогових значень система посилає сигнали тривоги на пристрій сигналізації через WISE-4060, що полегшує негайне керування на місці. Дані передаються в систему MES/SCADA за протоколом Modbus, а потім передаються на приватний сервер/в хмару за протоколом MQTT.

WISE-4220-S231 - це бездротовий модуль збору даних, який об'єднує WISE-4220 з модулем мікросхем для вимірювання температури та вологості для перетворення даних локальних датчиків на інтелектуальні дані для віддалених додатків з використанням протоколу Modbus TCP. Виробник шин обрав WISE-S214, оскільки більшість датчиків не підтримують RS-485+Modbus і передають лише аналогові сигнали напруги. Однак модуль WISE-4051 може безпосередньо отримувати дані з датчиків витрат від змішувального обладнання, що підтримують протокол Modbus RTU та інтерфейс RS-485. Це дає змогу передавати сигнали, зібрані через пристрої вводу/виводу на нижній платі, за протоколом Modbus на верхній сервер для інтеграції з платформою керування.

Системна діаграма

Переваги

Виробнику автомобільних шин вдалося впровадити систему віддаленого моніторингу, яка дала змогу знизити енергоспоживання, оптимізувати доступність системи та підвищити якість шинної продукції. На першому етапі здійснювався збір даних про виробничу лінію для віддаленої візуалізації та моніторингу роботи обладнання. На другому етапі використовувалися дані про стан довкілля та енергоспоживання для оптимізації безпеки та енергоефективності робочих місць. На третьому, завершальному, етапі було створено рішення з сигналізації для управління технологічними порушеннями в режимі реального часу.

Бездротові комунікаційні модулі Advantech серії WISE мають безліч входів/виходів і функціональність "plug-and-play", що дає змогу гнучко розгортати їх як усередині, так і поза приміщеннями. Ці модулі можуть використовуватися для об'єднання в мережу застарілого обладнання та проведення комплексного віддаленого моніторингу всієї інфраструктури, включно з моніторингом виробничих/складських умов, енергоспоживання та енергоефективності об'єкта, параметрів виробничого процесу.

Після успішної реалізації комплексної мережевої взаємодії обладнання та віддаленого моніторингу операцій виробник шин вирішив поширити рішення Advantech на інші науково-дослідні центри та виробничі майданчики, включно з чотирма заводами в Китаї. Завдяки широкій підтримці різних ПЛК бездротові комунікаційні модулі Advantech не потребують складної архітектури та прокладання кабелів, що дає змогу виробникам швидко модернізувати свої підприємства, заощаджуючи водночас час і кошти на монтаж.

Чому Advantech

Компанія Advantech пропонує великий портфель якісних продуктів промислового класу, які легко конфігуруються для створення передових рішень. Для автоматизації виробництва компанія Advantech пропонує комплексну мережеву інфраструктуру та обладнання для бездротового зв'язку, в тому числі граничні датчики, шлюзи даних і серверні пристрої зберігання даних.

Крім того, Advantech може допомогти замовникам в інтеграції унікальних систем і розширених функцій відповідно до конкретних вимог до використання. Продукти Advantech - від апаратних компонентів до інтегрованих систем - забезпечують простоту розгортання, експлуатаційну надійність, високу сумісність і гнучкість розширення для цілої низки майбутніх додатків.